|

||||||

|

|

|

Ю. Лукин, «Лесбуммаш» (С.-Петербург)

|

Печать на полимерных пленках и пластиках — непростая задача. Наиболее распространенный способ повышения их печатных свойств — обработка коронным разрядом. Автор публикуемой статьи — один из немногих специалистов в этой области |

Как правило, пластики имеют химически инертную и непористую поверхность с низким поверхностным натяжением, что затрудняет образование связей с подложками, печатными красками, покрытиями и клеями. В семействе пластиков самую низкую поверхностную энергию имеют полиэтилен и полипропилен. Именно они чаще всего подвергаются обработке для улучшения их адгезионных свойств.

Однако в поверхностной обработке нуждаются не только два эти материала. Она может использоваться для повышения адгезионных свойств практически всех пластиков, а также некоторых других материалов. Два неполимерных материала, которые чаще всего подвергают поверхностной обработке — это фольга и некоторые виды бумаги. Адгезионные свойства всех субстратов — пластиков, пленок, бумаги и фольги улучшаются, если в процессе изготовления их обработать.

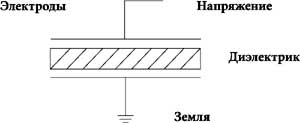

Рис. 1. Поверхностное натяжение

Цель поверхностной обработки — увеличить смачиваемость поверхности, улучшая таким образом ее способность к образованию связей с растворителями, клеями, красками, лаками и материалами для экструзионного покрытия. Чтобы поверхность хорошо смачивалась жидкостью, поверхностная энергия пластика должна быть выше поверхностного натяжения этой жидкости. Поверхностная энергия измеряется в динах на сантиметр. В идеале поверхностная энергия пластика должна быть на 7–10 дин/см выше, чем поверхностное натяжение растворителя или жидкости. Например, печатная краска с поверхностным натяжением 30 дин/см не может в достаточной мере соединиться с материалом, поверхностная энергия которого меньше 37–40 дин/см (рис. 1).

Согласно традиционному взгляду, предварительно обработанный материал не требует дополнительной встроенной системы обработки при использовании печатной краски на растворителях. Однако многие полиграфические компании пришли к выводу, что включение поверхностной обработки в технологический процесс имеет несколько преимуществ. Обработка поверхности в потоке с печатью позволяет, благодаря более сильной адгезии и смачиванию краской, добиваться устранения белых точек на плашках и цветовых переходах и получать лучшее качество печати в целом. Материалы с более высокой поверхностной энергией могут потребовать повторной обработки коронным разрядом, чтобы получить необходимую адгезию.

Рис. 2. Этот мотив напечатан на основе, обработанной

только в верхней части

|

Способы увеличения поверхностного натяжения

|

Существуют четыре метода обработки поверхности с этой целью:

-

коронный разряд;

-

кислотное или плазменное травление;

-

огневая обработка;

-

грунтовка.

Грунтовка все еще часто используется в отдельности или в сочетании с обработкой коронным разрядом. Другой метод, применяемый почти исключительно при нанесении экструзионных покрытий — обработка озоном.

Огневая обработка и травление часто используются для литых или выдутых деталей. Огневую обработку пленок и бумаги почти полностью вытеснила обработка коронным разрядом.

|

Что такое обработка коронным разрядом?

|

Система обработки коронным разрядом, как уже говорилось, предназначена для повышения поверхностной энергии полимерных пленок, фольги и бумаги с целью увеличения смачиваемости и адгезии к печатным краскам, покрытиям и клеям. Проходя сквозь корону, поверхность пленки окисляется, а поверхностная энергия возрастает. В результате обработанный материал демонстрирует более высокие печатные и адгезионные свойства, а также более высокую прочность ламинирования.

Система состоит из двух основных элементов:

-

блок питания,

-

установка для обработки.

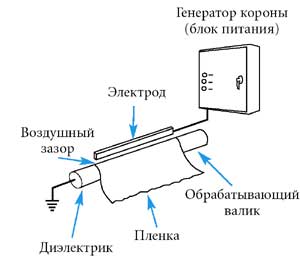

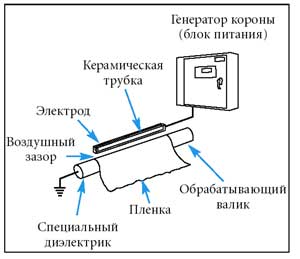

Систему обработки коронным разрядом в самой простой форме можно сравнить с конденсатором (рис. 3). Напряжение подается на верхнюю обкладку, в роли которой выступает электрод. Диэлектрическая часть конденсатора в системе обработки коронным разрядом состоит из покрытия валика, воздуха и субстрата. Роль последнего компонента — нижней обкладки — здесь играет заземленный валик. При работе системы нарастающее напряжение ионизирует воздух в воздушной прослойке, создавая коронный разряд на поверхности субстрата, проходящего по заземленному валику.

Рис. 3. Схема системы коронной обработки

Блок питания установки генерирует электроэнергию высокого напряжения и высокой частоты, которая проходит через электродный узел в воздушную прослойку и создает ионизированное поле, или коронный разряд. Блок питания работает на стандартном бытовом электрическом токе (50/60Гц), преобразуя его в одно-фазный ток более высокой частоты (10–30 кГц), который через трансформатор высокого напряжения подается на установку для обработки коронным разрядом. Одна из важных характеристик, о которых сообщают производители установок, это показатель стабильности, то есть способность блока питания работать при падении напряжения в сети, по-прежнему создавая ровную корону. Это свойство может быть полезно при обработке самых разных материалов. Дополнительная характеристика — «соответствие нагрузке», то есть способность блока питания автоматически приспосабливаться к нагрузке. Это важно, если планируется замена старого блока питания на новый.

Рис. 4. Система коронной обработки с цельным

пластинчатым электродом

Обрабатывающая установка воздействует на материал электрической энергией, генерированной блоком питания, в виде короны через воздушную прослойку. Электроды и заземленный валик — самые важные элементы установки. Ее конструкция позволяет разместить практически в любом месте печатной машины. Современные блоки питания эффективны и компактны. Электроды в виде керамической трубки предоставляют большие возможности: на сегодня это лучший выбор при печати красками на растворителях.

|

Конструкции электродов

|

Одной из самых ранних конструкций электрода была простая проволока, протянутая параллельно заземленному валику, который был покрыт диэлектриком — например, оболочкой из полиэстера. Проволочный электрод отвечал своему назначению, но создавал такую узкую корону, что время выдержки, то есть время, в течение которого субстрат фактически находился в зоне действия короны, было чрезвычайно коротким. Кроме того, уровень приложенной мощности существенно ограничивался диаметром поперечного сечения проволоки и ее способностью рассеивать тепло, выделяющееся во время обработки. Озон, который всегда образуется в воздушной прослойке, необходимо было удалять из рабочей зоны.

Другая ранняя форма электрода — стержень с резьбой. Он обеспечивал более длительное время выдержки, но из-за неровности поверхности обработка субстрата была неравномерной в поперечном направлении. Корона была более интенсивной в острых точках электрода, поэтому в тех местах, где резьба находилась ближе к субстрату, степень обработки была выше.

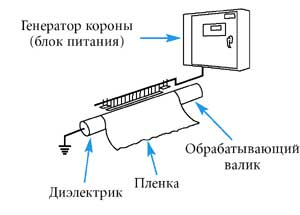

Электроды в виде прямой металлической пластины используются по сей день (рис. 4). Эта конструкция обеспечивает равномерную обработку субстрата в поперечном направлении, но каждый раз при замене полотна новую пластину приходится обрезать по длине, чтобы она соответствовала ширине полотна. Это неудобно для оператора и требует запаса электродов разной длины.

Чтобы устранить необходимость обрезать электрод, пластины разрезают на сегменты и монтируют на стержень так, чтобы можно было отодвинуть сегменты от заземленного валика, приведя длину электрода в соответствие с шириной полотна. Сегодня используется множество таких электродов.

Такая конфигурация имеет несколько достоинств и недостатков. Если сегментированный электрод (рис. 5) закреплен прямо над валиком, его сегменты сдвигают, когда по валику проходит складка или место склейки, толщина которых больше, чем воздушная прослойка, и возвращают на место после их прохождения. В более ранних конфигурациях толстое место склейки могло повредить электрод при соприкосновении с ним.

Рис. 5. Система с сегментированным электродом

Другое преимущество — центральные сегменты можно поднимать, что позволяет обрабатывать узкие полосы пленки. Однако с этим преимуществом связан и недостаток. Он заключается в том, что озон, образующийся в зоне короны, быстро образует отложения оксида алюминия между сегментами, приводя к тому, что они остаются в нерабочем положении. Эту проблему можно в какой-то мере решить путем нанесения на электрод твердого покрытия или анодированием сегментов. Другое усовершенствование — использование нержавеющей стали в качестве материала электрода, что практически исключает застревание сегментов или деформацию электрода.

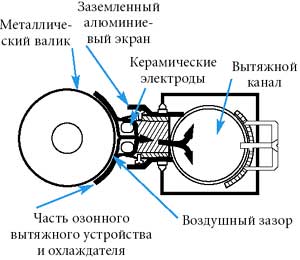

Рис. 6-1. Системы с электродами в виде керамической трубки

Последний недостаток этой конфигурации — вероятность неравномерной обработки в поперечном направлении. Неравномерная обработка субстрата в поперечном направлении может вызвать проблемы с адгезией или термосвариванием при печати, нанесении покрытий экструзионным или иными методами и ламинировании. Проблема неравномерной обработки в значительной степени решена разрезанием сегментов под углом.

Рис. 6-2. Системы с электродами в виде керамической трубки

В настоящее время широкое распространение получили электроды в виде керамической трубки (рис. 6). Они обладают большими технологическими возможностями, чем системы из металлических электродов, поскольку могут обрабатывать любой материал, в том числе металлизированную пленку и фольгу. Они используются главным образом при печати, нанесении покрытий и ламинировании.

Продолжение — в следующем номере...

![]()

Издательство «Курсив»

|