| В

чем корень зла, или Еще раз о необходимости

стандартизации во флексографии

| Специалисты из

самых разных стран в последнее время

все чаще говорят о необходимости введения

стандартов во флексографской печати.

Актуальна эта проблема и для России,

где парк флексографского оборудования

постоянно растет. Предлагаем вниманию

читателей материал польского автора

о стандартизации флексографского процесса,

опубликованный в № 9-05 журнала Packaging

Polska. |

Януш Вебер,

магистр-инженер (Польша)

Офсетным

типографиям живется намного легче, чем

флексографским. В области подготовки к

печати большинство доступного сейчас оборудования

было разработано именно для офсета. В

течение многих лет используются устройства

для изготовления пробных оттисков, эта

технология дождалась даже нескольких прекрасно

документированных стандартов, самые важные

из которых - стандарт ISO и Eurostandard

System Brunner. Между тем технология флексографской

печати год от года приобретает все большее

значение и теперь уже является одной из

главных технологий, применяющихся в производстве

упаковки, но все еще болезненно ощущает

отсутствие разнообразных удобств, в особенности

недостаток единого и унифицированного

стандарта, учитывающего управление цветом

и стабилизацию параметров печати на флексографской

печатной машине.

Влияние оказывают...

С

другой стороны, эта задача вопреки очевидности

совершенно не является такой простой -

процесс репродуцирования очень сложен.

Это особенно заметно при печати упаковки,

где применение дополнительных цветов практически

стало правилом. Во флексографской печати

присутствует огромное количество факторов,

воздействующих на получаемый в итоге цвет.

Так, влияние на конечный результат оказывают:

- разновидность и линиатура анилоксового

(растрированного) цилиндра;

- степень износа анилоксового цилиндра;

- установка ракеля;

- жесткость печатной формы;

- строение красочного аппарата;

- скорость печати (в принципе, не имеющая

большого значения для машин

с камерно-ракельными системами);

- величина давления;

- гладкость и поглощающая способность

запечатываемого материала;

- разновидность и липкость краски;

- количество растворителя;

- температура и влажность в помещении.

Сама мысль о контроле над всеми этими

параметрами и поддержанием их стабильности,

особенно повторяемости цвета, вызывает,

к сожалению, головную боль, хорошо знакомую

работникам флексографских типографий.

Как только возникает необходимость воспроизвести

конкретный, определенный заказчиком цвет

либо повторить тираж, вдруг оказывается,

что цвета получаются немного отличающимися

от ожидаемых, и заново начинается игра,

связанная с регулированием свойств краски

и настроек печатной машины. Если при этом

вся стратегия работы построена на глазомере

и опыте печатника, то воистину необходимо

огромное трудолюбие, чтобы добиться желаемого

результата. Печать, впрочем, как и реализация

других технологий, является процессом

промышленным, и чтобы рассуждать о ее

эффективном контроле, следует прежде всего

обладать как можно более глубокими знаниями

о ее характерных состояниях, а это означает

- тщательно измерять.

Нужны ли профили?

Внедрение

точной измерительной системы часто, однако,

опережают следующие размышления: зачем

тратить деньги и время на пробы, тесты

и измерения; не лучше ли один раз как

следует настроить машину, заказать соответствующий

профиль и просто-напросто этого придерживаться?

Такой подход содержит в себе фундаментальную

ошибку, проистекающую из недооценки влияния,

казалось бы, второстепенных факторов на

конечный цвет с одной стороны, а с другой

- глубоко укоренившееся мнение, что флексографская

печать и так настолько нестабильна, что

заметной разницы избежать все равно не

удастся, а значит, достаточно, чтобы заказчик

одобрил результат. Клиенты, однако, ищут

все более высокого качества исполнения,

таким образом, можно легко упустить тот

момент, когда преимущество получит конкурирующее

предприятие.

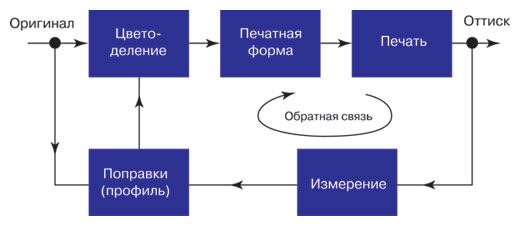

Само построение профиля является чем-то

вроде записи состояния технологического

процесса от RIP до печатной машины. При

использовании профиля дело доходит до

ситуации, в которой профиль управляет

системой, от которой сам зависит. Эту

ситуацию можно представить в виде схемы,

показанной на рис. 1. Очевидно, что здесь

имеет место так называемая «система с

отрицательной обратной связью» - основной

элемент всех систем автоматического управления.

Суть в том, что такие системы успешно

работают исключительно в условиях замкнутого

цикла сигналов, а это означает, что профиль

хорошо работает только до тех пор, пока

не изменится хотя бы один параметр печати.

После чего начинаются проблемы и ссоры

по поводу плохо подготовленного профиля,

пока не созреет очевидное для любого специалиста-автоматчика

решение, что надо бы подготовить новый

профиль. Яснее ясного, что этот путь ни

к чему хорошему не ведет, особенно в случае

сотрудничества с внешней специализированной

организацией.

Рис. 1. Коррекция отклонений

цвета с помощью профиля

Процедура стабилизации

Опытные

печатники это уже давно осознают, отсюда

- все более громкие призывы к созданию

стандарта флексографской печати, который

является не чем иным как процедурой стабилизации

самой флексографской печатной машины.

Этот элемент абсолютно необходим для того,

чтобы система, представленная на рис.

1, действовала без постоянной смены профиля.

На сегодняшний день во флексографской

печати можно говорить только об отдельных

элементах стандарта, с соблюдением которых

тоже все бывает по-разному. Чаще всего

встречается ситуация, когда отдельная

типография самостоятельно, на основе собственного

опыта выработала процедуры, составляющие

внутренний стандарт предприятия (раньше

в СССР это имело сокращенное название

СТП. - Прим. переводчика). Внутренние

стандарты создаются также в типографиях,

исполняющих заказы постоянного крупного

клиента. Элементы, при которых можно говорить

о некоторой стандартизации - это прежде

всего углы растров, оптические плотности

для основных цветов и баланс по серому.

Углы наклона растров чаще всего сдвинуты

по отношению к используемым в офсете на

+7,5°. Примерные значения оптических плотностей

и баланса по серому приведены в табл.

1.

Таблица 1. Оптические

плотности и баланс по серому

В более сложных случаях оптимальное количество

краски можно установить измерительными

методами, путем определения относительного

контраста запечатывания. Липкость краски

и содержание растворителя подбирается

так, чтобы добиться наибольшего контраста

между полем оптической плотности и полем,

соответствующим 70% тонального значения.

Способ определения этой величины иллюстрирует

рис. 2.

Дополнительные

цвета

|

| Рис.

2. Определение оптимального наложения

краски |

К

сожалению, не существует никаких рекомендаций,

касающихся выдерживания специальных цветов,

даже из каталога Pantone. Однако во многих

случаях именно воспроизведение специальных

цветов является решающим условием одобрения

качества воспроизведения оригинала. Тем

не менее, часто случается так, что цвет

Pantone может отличаться от образца из

каталога, а то и вовсе образец цвета,

предоставленный клиентом, не является

цветом Pantone! В таких случаях следует

решить, прежде всего, должен ли тираж

соответствовать предоставленному образцу

или каталогу. Очевидно, подобные решения

нельзя принимать без реальной возможности

производить измерения цвета и сознательно

управлять печатной машиной. Масштаб этой

проблемы может поначалу даже обескураживать:

«А нельзя ли достичь того же результата

более легким путем?» Облегчить задачу

неожиданно может то, что в типографиях

не пользуется симпатией, а именно - систематическое

проведение проб и измерений, ведущее к

созданию собственной библиотеки рецептур.

Пробы

В

ситуации, когда возникает необходимость

воспроизвести конкретный, не зарегистрированный

ранее цвет, нет другого выхода, кроме

выполнения проб на печатной машине. Не

существует ведь способа определения разницы

между ручной пробой цвета и оттенком,

который возникнет только в нормальных

условиях печати. Тем не менее, уже на

этом этапе можно тщательно регистрировать

всякие исправления. Действия по такой

процедуре лучше всего представить графически,

что проиллюстрировано на рис. 3.

Рис. 3. Определение рецептуры

краски и воспроизведения цвета

Следует обратить внимание на повторную,

ручную пробу цвета уже после получения удовлетворительного

результата на печатной машине. Контрольный

образец, полученный в таком опыте, может

отличаться от тиражного цвета, поскольку

в обоих случаях отличались условия нанесения

краски, но эта разница сейчас будет предсказуемой!

Применение этой процедуры должно включать

несколько весьма существенных ключевых моментов:

- каждый цвет определяется названием,

употребляемым в общении с клиентами,

и детальным описанием способа его получения

в машине;

- доступность получаемых вручную образцов

цветов, которые могут служить контрольными

образцами при очередных возобновлениях

заказов;

- процедура должна быть повторена при

каждом изменении таких элементов системы,

как форма, анилокс, краска, запечатываемый

материал, механическая настройка печатной

машины;

- цвет в базе данных является для клиента

одним и тем же цветом, даже если для

его получения имеется много различных

рецептур;

- ручная проба цвета должна выполняться

всегда одним и тем же прибором;

- всякие изменения настройки должны

быть записаны, в связи с чем работа

требует усиления технологической дисциплины.

Имея устроенную таким образом базу данных,

можно использовать ранее зарегистрированные

конфигурации системы и устанавливать заданный

цвет согласно простой процедуре, показанной

на рис. 4.

Рис. 4. Управление цветом

в стандартизованной системе

Характерно то, что небольшие исправления

цвета проводятся вне печатной машины (экономия

расходов!), на основе достоверной, полученной

на практике контрольной пробы. Благодаря

хорошо документированной истории испытаний

нужда в экспериментах постоянно уменьшается,

а их результаты можно многократно использовать.

Растискивание - корень зла

Освоение

флексографской печатной машины и использование

ее в границах допусков, которые можно

предвидеть, позволяет серьезно подумать

о построении профиля, служащего для получения

хорошего цветоделения, а затем и печатных

форм. Оказывается, что применение известной

стандартной процедуры, показанной на рис.

1, часто действует не слишком хорошо.

Поиск ошибки не дает однозначного ответа

на вопрос, что могло пойти не так. Корень

зла кроется в растискивании растровых

точек, которое во флексографской печати

выражено значительно сильнее, чем в офсетной.

В то же время любые отклонения цвета должен

выравнивать профиль, поскольку в процессе

его установления тестовые формы печатаются

без каких-либо цветовых коррекций. Для

флексографской печати достижима широкая

гамма цветов, однако вследствие увеличения

растровых точек различия между некоторыми

цветами могут уменьшаться. Это имеет место

прежде всего в тенях, где краска заливает

точки растра. Анализ типичной репродукционной

кривой флексографской печатной машины

подсказывает идею решения, поскольку эта

кривая представляет собой разновидность

преобразования с ограничением амплитуды.

Далее, благодаря теории сигналов, уже

все просто. Предварительное ослабление

сигнала приводит к уменьшению искажений.

При переводе на понятный язык это означает,

что можно использовать некую теоретическую

кривую коррекции, не обязательно компенсирующую

искажения в печати. Как видно из рис.

5, различия между кривой печати и кривой

коррекции могут быть значительны.

Рис. 5. Кривая печати

и предварительная кривая коррекции

Корректирующие кривые

Применение

предварительной корректирующей кривой

вызывает что-то вроде сжатия изображения

и позволяет выявить различия цвета с целью

определения более точного профиля. Соответствующую

схему действий иллюстрирует рис. 6.

Рис. 6. Профиль с предварительной

коррекцией изображения

Пользу от применения предварительных

корректирующих кривых можно продемонстрировать,

имитируя репродуцирование некоторого изображения

с использованием кривых печати. Примерный

результат такой имитации показан на рис.

7. Отчетливо видно, что даже наилучший

профиль не будет в состоянии скорректировать

различия цвета, которых уже нет; особенно

в тенях, приближающихся по тону к значению

80–100%. В то же время предварительная

коррекция позволяет сохранить больше информации.

Важно и то, что предварительная корректирующая

кривая не обязана быть «точной», поэтому

можно, в принципе, использовать произвольную

«стандартную» кривую.

Рис. 7. Искажение изображения

при репродуцировании: простом и с предварительной

коррекцией

В ожидании стандарта

Время

ожидания единого стандарта не должно означать

господства случайности в репродуцировании.

Напротив, установление единого стандарта

будет более реальным, если флексография

из искусства, когда каждый отпечаток -

неповторимое произведение, превратится

в ремесло, где результат - свидетельство

мастерского овладения технологией. Это

действительно так, поскольку в данном

случае известно, как достичь требований

стандарта на практике.

|