International Version

|

| Журнал «Курсив»:

Читальный зал Содержание

Подписка Распространение

Семинар «Курсив»:

Авторам и рекламодателям: ©1998-2000 Kursiv |

|

|

|

|

|

|

Готовая продукция за один прогон

Как уже говорилось, одним из направлений развития современной полиграфии является усложнение продукции: печать в пять-шесть и более красок, применение металлизированных красок, лакирования и т. д. Желание печатников получать ее за один прогон вполне понятно. В свою очередь, производители печатного оборудования вынуждены реагировать на подобные запросы печатников.

Казалось бы, есть простое решение — увеличение числа печатных секций. Однако все не так просто. И хотя тенденция именно такова — уже свободно продаются машины с 6-ю, 8-ю и 10-ю печатными секциями, снабженные механизмом переворота листа, и готовится к выпуску 12-красочная машина, одним увеличением секций проблемы не решить. Когда число печатных секций превышает четыре, возникают дополнительные проблемы, которые требуется решать принципиально новыми способами. О них следует рассказать отдельно.

Необходимость изменения привода. Увеличение числа секций требует кардинальной инженерной переработки многих частей машины, в первую очередь, привода.

Увеличение толщины красочного слоя. При традиционном четырехкрасочном процессе печати существует такое понятие как Total Ink Limit (предельное количество краски на оттиске). Даже при самых идеальных режимах печати предельное количество краски никогда не превышает 350–360%. Именное такое количество краски успевает более-менее сносно закрепиться на бумаге практически сразу после нанесения. Теперь представим себе, что мы печатаем на шестикрасочной машине продукцию с применением технологии Hexachrom. В этом случае Total Ink Limit может быть существенно больше — 400–430% и более (этого, правда, можно избежать за счет более грамотного цветоделения на шесть красок). При печати такого оттиска краска не будет успевать закрепляться на бумаге, и в процессе печати красочный слой очень легко повредить. Если же этот оттиск двухсторонний, то проблем, соответственно, вдвое больше.

Для решения этих задач фирма Heidelberg на свои новые машины CD 102 установила так называемую «воздушную» систему проводки листов — Air Transfer System (рис. 2). С двух сторон листа в передаточном цилиндре создается различное давление воздуха, таким образом, чтобы лист прилегал к внутренней поверхности барабана, но при этом его не касался. В результате поверхность листа совершенно не повреждается. Специальная система, встроенная в пульт управления CP2000, позволяет оптимизировать режимы давления воздуха для разных видов запечатываемых материалов (для материалов разной жесткости требуется различное давление воздуха для обеспечения нужной траектории проводки бумаги).

Рис. 2. Система воздушной проводки листа — Air Transfer System

Печать с двух сторон одновременно. Большая толщина красочного слоя на оттиске в многокрасочных машинах создает еще одну проблему при печати. Если на приемном столе находится достаточно высокая стопа отпечатанных листов, то возникает проблема отмарывания, даже при использовании сушки и традиционной присыпки порошком. Бороться с этим можно двумя способами: снижать скорость печати, чтобы оттиск успевал подсохнуть в сушке, или часто разгружать приемный стол, не допуская образования высокой стопы оттисков. И то и другое нельзя считать удачным решением, так как это приводит к снижению производительности печати. Heidelberg предложил новую систему (Exatronic Duo Plus), которая обеспечивает присыпку порошком одновременно с двух сторон оттиска, что во многом решает вышеописанные проблемы (см. рис. 3). С двух сторон оттиска располагаются сопла, распыляющие порошок. В результате такой процедуры даже двухсторонние оттиски оказываются присыпанными с двух сторон, и за счет этого появление отмарывания сводится к минимуму.

Рис. 3. Система двухстороннего нанесения

противоотмарочного порошка — Exatronic Duo Plus

Необходимость в дополнительном оборудовании (секция лакирования, сушка и т. д.) Как говорилось ранее, печатная продукция имеет тенденцию к усложнению. Все чаще применяются золотые и серебряные краски, различные виды лаков, припрессовка фольги и многое другое. Печатники стремятся получить такую продукцию за один прогон. В связи с этим широкое распространение приобрели печатные машины, содержащие в своем составе секции лакирования: как сплошного, так и выборочного и специализированные системы сушки, обеспечивающие возможность работы с лаком. Иногда встречается даже несколько сушильных секций: одна для работы с краской, другая — с лаком. Различные комбинации подобных устройств позволяют печатать разнообразную продукцию всего за один прогон.

Особенно интересно, что иногда встречаются машины с двумя и более лакировальными секциями (естественно каждая со своей сушкой).

Такой подход значительно повышает производительность типографии, а это единственный способ увеличить прибыльность предприятия.

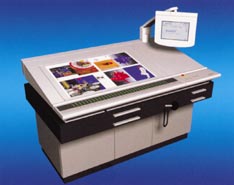

Печатные машины следующего тысячелетия Сравнительно недавно фирма Heidelberg представила новую архитектуру печатных машин — CP 2000 Generation. Особенность этого поколения машин заключается в новом пульте управления, который и называется CP 2000. Он может поддерживать любые существующие дополнительные модули (или даже те, которые появятся лишь в будущем). Причем что особенно интересно — эта система модульная. Можно первоначально приобрести одну печатную машину и работать в полуавтоматическом режиме, а затем приобрести нужные дополнительные элементы. Важно то, что на центральном пульте управления достаточно будет только заменить программное обеспечение и все новые модули окажутся объединенными в общей архитектуре. Еще одним интересным решением следует признать управление машиной с помощью «виртуальных кнопок» (если не считать целой линейки кнопок для управления красочным аппаратом). Все нужные кнопки появляются на экране управляющего компьютера, прямо на них и нужно «нажимать» (экран этого компьютера выполнен по технологии touch-screen). Такой подход освобождает место на рабочем столе (обычно на нем может быть до полусотни кнопок плюс всевозможные индикаторы, шкалы и т. д.), а самое главное легко решает вопрос о «дополнительной кнопке», нужда в которой может возникнуть при установке на машину дополнительных элементов. Таким образом, понятие CP 2000 Generation можно понимать примерно как технологию объединения всех исполнительных узлов в машине в единую систему с общим механизмом управления и возможностью полной интеграции. Например, если первоначально была приобретена машина без системы смывки офсетного полотна, а затем она была установлена дополнительно, то на машинах старого поколения потребовалось бы включать смывку отдельно. В новой архитектуре достаточно активизировать команду «смыть машину» и все будет выполнено автоматически. Естественно, отдельное включение тоже возможно. На пульте управления есть еще целый ряд любопытных функций среди которых можно отметить on-line-каталог запасных частей или гипертекстовое руководство по эксплуатации машиной. Подобная система позволяет предприятию очень легко укомплектовывать свою машину по мере необходимости, при этом весь механизм работы остается неизменным. Видимо, такими печатные машины будут в следующем тысячелетии.

Комментарий редакции