| Прямое

лазерное гравирование форм

флексографской и высокой печати

| Лазерная аблация

маскированного фотополимера или прямое

гравирование? Два современных способа

изготовления форм все жестче конкурируют

на рынке. Оба обладают достоинствами

и недостатками, поэтому вопрос первенства

остается открытым. Автор, представитель

компании, производящей оборудование

для обоих способов, описывает оборудование

и технологию прямого гравирования,

затрагивает вопросы итогового качества

печати, экологической безопасности

и экономической эффективности. |

Энди Готч,

директор по сбыту в Восточной Европе,

компания Luescher Flexo (Великобритания)

Новейшие

технологические разработки в области электроники,

лазеров и программного обеспечения делают

прямое лазерное гравирование все более привлекательным

вариантом производства высококачественных

плоских и гильзовых форм. Легко достижимы

линиатуры до 70 лин/см и гравированные точки

менее 1%.

Кроме того, параллельные исследования

производителей материалов, таких как Ligum,

Toray и др., привели к появлению полимеров

для типоофсета и флексографии, которые

можно гравировать лазером. Некоторые разработки

уже поступили в широкую продажу, что вывело

их из разряда экзотики в число общепринятых

и распространенных материалов. Дни, когда

выбор для гравирования был ограничен формами

и гильзами из натурального каучука, давно

прошли.

Техническое исполнение

Прямым

лазерным гравированием называется прямое

удаление полимера с пробельных элементов

плоской формы или гильзы энергией лазера.

Этот процесс, действительно соответствующий

названию computer-to-plate, является бесконтактным

и не требует использования химикатов.

Лазерный луч из генератора перед попаданием

на фокусирующие линзы проходит через устройство

коммутации луча - акусто-оптический модулятор

(AOM). Управление АОМ и движением заготовки

является цифровым, что позволяет гравировать

рельеф на форме напрямую с цифрового изображения.

Гравировальный комплекс управляется из

среды Windows PC.

Основные компоненты системы

прямого лазерного гравирования

Сфокусированный лазерный луч мгновенно

удаляет материал с обрабатываемой формы,

при этом образуется легкий нетоксичный

пепел, который удаляется вентиляционной

системой. Форма или гильза будет готова

к печати после промывки водой и короткой

сушки. Необходимый при использовании других

методов производства цикл экспонирования,

вымывания и сушки, дополнительного экспонирования

и финишинга полностью устранен.

Высокое разрешение

Прямое

лазерное гравирование позволяет легко

и стабильно достигать линиатур до 70 лин/см

с точкой менее 1%, а также воспроизводить

очень четкий позитивный и негативный текст.

В ходе последних испытаний удалось добиться

высокого качества оттисков при линиатуре

70 лин/см и выше.

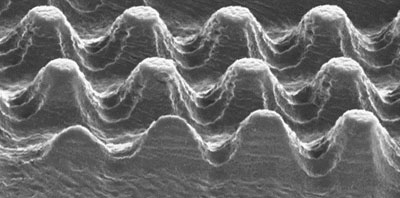

Формирование рельефа лучом

лазера

Технологические разработки

В

системах лазерного гравирования текущего

поколения используются герметичные CO2-лазеры

для генерации высококачественных лазерных

лучей, акусто-оптическая модуляция (AOM)

с частотой до 300 кГц и новейшие технологии

работы с изображениями. В результате системы

прямого лазерного гравирования Luescher

Flexo выполняют вывод файлов высокого

разрешения без потерь скорости гравирования.

Кроме того, устойчивая станина из гранитного

композита за счет своей массивности поглощает

возникающие при работе колебания, позволяя

достигать полного разрешения оптической

системы, что обеспечивает стабильность

и повторяемость качества форм и гильз.

Эти технологические разработки позволяют

полностью реализовать потенциал прямого

лазерного гравирования с точки зрения

разрешения и точности.

Позитивное формирование изображения без

фотоформы

Важно

понимать, что прямое гравирование является

позитивным процессом, формирующим точки

непосредственно на материале формы. Очень

высокая точность позиционирования (1 мкм

по окружности), совместно с использованием

накладывающихся лучей позволяет формировать

точки с диаметром менее диаметра луча.

Легко получаются отдельные точки с диаметром

19 мкм.

Кроме того, прямое гравирование исключает

потерю элементов изображения, неустранимую

при многоэтапной обработке фотополимерной

пластины с помощью лазерной аблации черной

маски.

Комментарий специалиста

Прямое

лазерное гравирование:

плашки и растр - с одной формы

Технология

прямого лазерного гравирования флексографских

печатных форм известна уже более

20 лет.

Основные преимущества этой технологии

предельно ясны: высокая производительность

(продолжительность изготовления

формы составляет не более 1 ч);

экологичность (отсутствие каких-либо

вредных испарений); простота (практически

одностадийный цифровой процесс);

возможность изготовления как плоских,

так и бесшовных гильзовых эластомерных

(резиновых) или полимерных форм.

Однако для гравирования фотополимерного

или эластомерного материала на глубину

свыше 0,5 мм требуется мощный источник

излучения. Таковым является только

СО2-лазер. Он не только мощный,

но и «грубый» - диаметр луча составляет

не менее 35–40 мкм, что в свою очередь

позволяет воспроизводить печатающие

элементы диаметром не менее тех

же 35–40 мкм. Это соответствует

примерно 3–5-процентной растровой

точке при линиатуре 50 лин/см .

В основном эта технология используется

в обойных производствах, где не

требуется высокое качество воспроизведения

мелких деталей и растра.

Поскольку для многих упаковочных

и этикеточных типографий линиатура

растра 60 лин/см является своего

рода стандартом качества, это в

значительной степени ограничивало

распространение технологии прямого

лазерного гравирования в флекосграфской

печати.

Однако последняя разработка фирмы

Luescher - Luescher FlexPose!direct

(ZED Miniflex) позволяет получить

формы для требуемого уровня качества

печати.

На этой установке стабильно воспроизводится

линиатура растровых изображений

70 лин/см с градационным интервалом

от 1 до 99%. Воспроизводится отдельно

стоящая точка диаметром 25 мкм и

даже менее - до 19 мкм.

Это достигается благодаря использованию

акусто-оптического модулятора и

изменению мощности лазера, вследствие

чего диаметр лазерного луча уменьшается

до 20–25 мкм.

Немаловажный фактор связан с особенностью

обработки формного материала на

установке Luescher FlexPose!direct

при помощи двух лазеров - один из

них действует сверху печатающего

элемента и как бы подрезает его,

а другой гравирует основание растровой

точки, штриха или плашки. Это позволяет

получать на одной форме печатающие

элементы различной высоты, что дает

возможность печатать плашечные и

растровые элементы с одной формы,

не опасаясь большого растискивания

расровых точек в высоких светах.

Этот факт не только позволит достичь

большего распространения технологии

прямого лазерного гравирования в

области формных процессов, но и

получить следующие преимущества

самого флексографского способа печати

того или иного вида упаковки и этикеток:

- возможность одновременного

воспроизведения плашечных и растровых

элементов с одной печатной формы;

- сокращение срока изготовления

форм до 1 ч;

- отсутствие вредных испарений

формного производства;

- возможность бесконечной печати

при гравировке бесшовных гильзовых

форм;

- возможность печати этилацетатными

красками с эластомерных форм EPDM,

имеющих тиражестойкость не менее

4 млн оттисков.

Новая технология прямого гравирования

позволяет флексографии реально приблизиться

к уровню глубокой печати, как по

качеству, так и по производительности.

Дмитрий

Токманцев,

«ЯМ Интернешнл» |

Точки ниже поверхности

Точное

регулирование мощности лазера и высокая

оптическая стабильность позволяет использовать

способность лазера формировать точки «ниже

поверхности» - точки в высоких светах,

печатающая поверхность которых находится

ниже поверхности обычных печатающих элементов

на точно заданную величину.

Компенсация растискивания

Использование

точек, высота которых меньше, чем у других

элементов формы, значительно облегчает

преодоление проблемы высокого растискивания,

связанного с традиционными методами изготовления

фотополимерных форм для типоофсета и флексографии.

Растискивание особенно заметно в высоких

светах, где оно может достигать 20%.

Использование точек «ниже поверхности»

позволяет получить на растяжках незаметный

переход от области высокой яркости к фону

и обеспечивает максимальный возможный

тоновый диапазон. Кроме того, высота точек

«ниже поверхности» и их размер могут регулироваться

независимо для более точной печати различных

тоновых уровней по всему тоновому диапазону.

Отсутствует компромисс и в достижении

полного тонового диапазона. В теневых

областях негативные точки, формируемые

прямым лазерным гравированием, четко сформированы

и имеют полную глубину, в отличие от точек,

выполненных другими способами, для которых

существует опасность заполнения.

Типоофсет с качеством сухого офсета

Компенсация

растискивания особенно важна при типоофсетной

печати, где возникает двойное растискивание

- с формы на офсетное полотно и с полотна

на материал. Высокое растискивание было

значительной проблемой для таких видов

упаковки, как тонкостенные пластиковые

тубы и алюминиевые банки.

Тестовая

форма, демонстрирующая серию точек с постепенно

уменьшающейся высотой: их печатная поверхность

ниже,

чем у других элементов формы

Тенденция к усложнению и повышению качества

продукции вынудила многих производителей

печатать офсетом без увлажнения либо использовать

этикетки «ин-моулд» (in-mould), запрессовываемые

в толщу материала. Хотя оба эти метода

имеют свои недостатки, с ними мирились

ради качества. При печати офсетом без

увлажнения короткие сроки службы форм

означают их частую смену, большое количество

отходов и увеличение сроков производства;

использование этикеток «ин-моулд» требует

дополнительного времени на последующую

обработку и впрессовывания этикетки в

упаковку.

Прямое лазерное гравирование предлагает

значительные преимущества для типоофсета,

позволяя достичь качества, обычно ассоциируемого

с офсетом без увлажнения, но при использовании

стандартных форм высокой печати. Кроме

того, увеличивается производительность,

так как отпадает необходимость в обычном

пятиэтапном процессе изготовления фотополимерных

форм. Увеличивается производительность,

выполнение срочных заказов становится

выгодным. Дополнительным преимуществом

является большая надежность прямой технологии

computer-to-plate, что позволяет реализовать

централизованное воспроизведение и прямую

электронную передачу графики в типографии.

Флексография: высокое качество при низких

инвестициях

Прямое

лазерное гравирование становится все более

привлекательным и в флексографии. Оно

обеспечивает уровень качества, успешно

конкурирующий с другими способами печати

при большей гибкости, меньших затратах

и использовании общепринятых и распространенных

материалов.

Особенно важен низкий уровень необходимых

для перехода на прямое лазерное гравирование

затрат, так как все больше производителей

переходят к печати бесконечных изображений.

Использование бесшовных гильз улучшает

баланс формного цилиндра и точность приводки,

устраняет затраты и погрешности, связанные

с монтажом форм, и сокращает время простоев

печатной машины.

При использовании систем лазерной аблации

маскированных фотополимеров переход на

бесшовные «круговые» печатные формы требует

совершенно нового комплекса оборудования,

способного работать с гильзами, включая

устройство аблации масочного слоя, вымывную

систему, устройства сушки и дополнительного

экспонирования, и все они недешевы.

Системы прямого лазерного гравирования

Luescher FlexPose!direct (Zed mini), напротив,

обрабатывают и плоские формы, и гильзы,

а также практически полностью устраняют

необходимость последующей обработки. Стоимость

системы прямого гравирования сравнима

со стоимостью устройства для лазерной

аблации масочного слоя, в результате объем

затрат на установку лазерного гравирования

может составлять примерно 20% от стоимости

полной системы производства фотополимерных

гильз.

В дополнение к сравнительно малому объему

начальных инвестиций, системы прямого

лазерного гравирования требуют меньших

расходов на эксплуатацию и техническое

обслуживание. Не требуется газа для герметичных

CO2-лазерных модулей (как требовалось

для систем лазерного гравирования предыдущего

поколения). Добавьте сюда меньшее время

подготовки к печати за счет отказа от

циклов экспонирования, вымывания, контролируемой

сушки и дополнительного облучения, и экономические

преимущества за счет снижения времени

обработки и отсутствия отходов станут

очевидны.

Материалы

Параллельно

с разработками в области лазерных технологий

и систем управления производители материалов

разработали полимерные смеси, пригодные

для прямого гравирования типоофсетных

и флексографских форм. Эти материалы легкодоступны

на рынке. Так как формы не нуждаются в

дополнительном экспонировании, они обладают

большими сроками хранения, стабильностью

размеров и равномерностью толщины. Материалы

не подвержены пространственной полимеризации,

которая обычно отрицательно влияет на

печатные свойства форм. Все это облегчает

приладку, снижает потери материала, уменьшает

количество комплектов форм для замены

при печати больших тиражей и снижает количество

брака.

Система прямого лазерного

гравирования Luescher FlexPose!direct

(Zed mini)

Дальнейшие разработки направлены на снижение

мощности лазеров, что позволит сократить

время гравирования и его себестоимость.

Экологические преимущества

Помимо

повышения качества и снижения расходов

следует учитывать преимущество прямого

лазерного гравирования в области экологической

безопасности, которое может стать еще

более важным по мере того, как законодательство

по вопросам удаления опасных отходов и

очистке воды будет становиться более строгим.

Наиболее очевидные и дорогостоящие проблемы,

связанные с производством форм с использованием

пленок - удаление опасных отходов фотоматериалов

и растворителей.

Извлечение серебра - специализированная

и трудоемкая задача. Кроме того, традиционно

используемый для растворения незаполимеризованного

мономера перхлорэтилен - опасное вещество,

загрязняющее воздух и являющееся канцерогеном.

Существуют альтернативы, но обычно они

решают проблему только частично. Водовымывные

формы устраняют необходимость использования

растворителей, но все равно требуют проявки

и закрепления, а также очистки воды. Изготовление

форм цифровым способом устраняет проблемы,

связанные с использованием фотоформ, однако

вопрос с использованием растворителей

остается нерешенным.

Прямое лазерное гравирование позволяет

полностью отказаться от использования

и фотоформ, и растворителей. Легкий пеплообразный

остаток, образующийся в результате гравирования,

не является опасным, может быть отправлен

на мусоросжигательный комбинат или на

свалку. После гравирования требуется только

промывка формы водой, которую после фильтрации

можно сливать в городскую канализацию,

и короткая сушка.

Оценка потенциала

Достижение

высокого разрешения, высокого качества

и воспроизведения полного тонового диапазона

с помощью прямого лазерного гравирования

представляет собой объединение технологических

достижений в области лазеров, оптики,

систем управления и производства материалов.

Достигнутые преимущества и проникновение

прямого лазерного гравирования в новые

области указывают на большие возможности,

открывающиеся при использовании этой экономически

и экологически выгодной технологии в полном

объеме.

|