Кулинарный

техникум

Офсетные формы надо обжигать до полной

готовности

Как повысить

тиражеустойчивость печатных форм

| Повысить тиражеустойчивость

офсетных печатных форм поможет термообработка.

Главное - выбрать оптимальные условия

обжига. |

… за 5 мин. до обеда яблоки

жарить

в раскаленном масле.

Когда заколеруются с обеих сторон,

поставить с тестом в духовой шкаф

в средний жар на 1/2 часа или больше

(смотря по вышине),

чтоб допеклись. Пирог готов,

если свободно сходит с листа

и хорошо зарумянился

Записки по

курсу

кулинарной школы, 1856 г.

В.

Вдовин,

кандидат технических наук

Л. Цветков,

кандидат технических наук

В

продолжение разговора о процессе изготовления

офсетных печатных форм поговорим о тиражеустойчивости

(см. «Курсив» № 4, 5-00). В

продолжение разговора о процессе изготовления

офсетных печатных форм поговорим о тиражеустойчивости

(см. «Курсив» № 4, 5-00).

Тиражеустойчивость офсетной формы зависит

от механической прочности копировального

слоя, из которого сформированы печатающие

элементы. У монометаллических офсетных

форм на основе диазосоединений тиражеустойчивость

составляет 50–150 тыс. отт. А как быть,

если тираж больше? В этом случае необходимо

либо делать дополнительные комплекты форм,

либо повышать механическую стойкость копировального

слоя. Первый путь неэкономичен, поэтому

офсетные формы, предназначенные для печати

больших тиражей, подвергают термической

обработке (обжигу), которая в три-четыре

раза увеличивает их тиражеустойчивость.

В процессе термообработки монометаллические

формы с копировальным слоем на основе

диазосоединений нагреваются до температуры

термодубления. При этом происходит изменение

структуры полимерной пленки копировального

слоя, которое сопровождается потерей растворимости,

увеличением стойкости к истиранию и действию

агрессивных сред, а также возрастанием

прочности адгезионной связи.

В процессе нагрева формы возможно некоторое

снижение гидрофильности пробельных элементов

и появление трещин на печатающих элементах.

Чтобы избежать этого, на печатную форму

перед термообработкой наносят защитный

слой специального коллоида типа «экран».

Его наносят вручную или в процессоре в

секции нанесения защитного слоя.

Температура обжига в интервале 100–110

°С уже заметно сказывается на тиражеустойчивости

офсетной формы, но наиболее эффективна

- 180–300 °С. Оптимальную температуру

нагрева пластины подбирают в зависимости

от свойств копировального слоя и того,

на какой тираж должна быть рассчитана

печатная форма. В технологических инструкциях

термообработку импортных пластин рекомендуется

проводить в течение 3–5 мин при температуре

240 °С, а отечественных пластин «Дозакл»

- 160–180 °С. Следует также учитывать

рекомендации зарубежных производителей

офсетных монометаллических пластин.

Контроль качества

Качество

обжига оценивают по трем основным показателям:

степени термообработки, равномерности

теплового дубления и короблению формной

пластины.

Оперативный контроль степени термообработки,

которая определяет тиражеустойчивость

печатной формы, осуществляют визуально

по цвету копировального слоя в соответствии

с эталонной шкалой, а также проверяя воздействие

на копировальный слой органического растворителя.

При низкой степени термообработки слой

становится темно-зеленым или красным и

разрушается под воздействием растворителя.

При средней степени копировальный слой

может иметь золотистый цвет. В этом состоянии

он под воздействием растворителя не разрушается

(воздействие растворителя иногда приводит

только к изменению цвета слоя). При высокой

степени слой имеет темно-коричневый цвет,

а растворитель на него никак не действует.

Механическая стойкость копировального

слоя при средней степени термообработки

приближается к максимальной. Дальнейшая

термообработка несколько увеличивает тиражеустойчивость

слоя, но может привести к потере гидрофильных

свойств пробельных элементов. Именно поэтому

лучше обжигать формы в «мягком» режиме.

Важным показателем при термообработке

является равномерность теплового дубления.

Равномерность процесса можно считать удовлетворительной,

если на поверхности пластины цвет копировального

слоя изменяется от золотистого до светло-коричневого.

Если визуально разница в цвете незаметна,

то процесс теплового дубления был равномерным.

Однако оценка степени термообработки

по цвету слоя достаточно субъективна.

Поэтому ее целесообразно определять по

оптической плотности копировального слоя,

которую измеряют с помощью денситометра

за синим светофильтром. Форму можно считать

хорошо термически обработанной, если диапазон

оптической плотности состовляет от 1,2

до 3,5 D. Изменение оптической плотности

в этом интервале показывает степень термозадубленности

и косвенно характеризует тиражеустойчивость

формы.

В процессе термообработки офсетной формы

возможно ее коробление, то есть форма

перестает быть абсолютно плоской - возникает

так называемое «отклонение от плоскостности».

Максимальная величина этого отклонения

не должна превышать 5 мм. В противном

случае коробление формы негативно скажется

в процессе печати.

Современное оборудование

Для

термообработки офсетных печатных форм

используют термошкафы и установки поточного

типа.

|

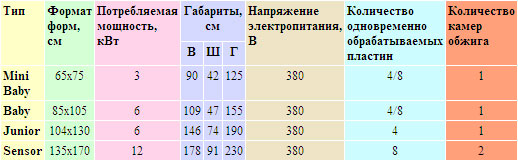

Рис. 1. Шкафы для

термообработки офсетных форм

фирмы O.V.I.T. (Италия) типа Baby

и Mini Baby

|

Мощность и производительность термошкафов

меньше, поэтому они стоят дешевле. Они

оснащаются устройствами для установки

и поддержания заданной температуры. По

истечении требуемого времени термообработки

подается звуковой сигнал, извещающий оператора

о необходимости извлечь печатную форму

из термошкафа. Хорошо известны шкафы для

термообработки офсетных форм фирмы O.V.I.T.

(Италия). На рис. 1 представлены шкафы

этой фирмы типа Baby и Mini Baby.

Поточные линии для термообработки офсетных

форм - более производительное и более

дорогое оборудование. Пластина укладывается

на транспортер и проходит через камеру

нагрева. Оператор с помощью пульта управления

может задать скорость транспортера и требуемую

температуру обжига. Очевидно, что чем

выше скорость транспортера и меньше время

термообработки, тем больше должна быть

мощность нагревательных элементов у такого

оборудования.

Технические

параметры термошкафов фирмы O.V.I.T.

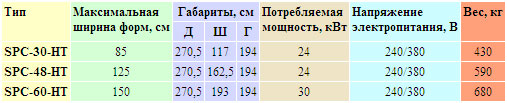

Технические

параметры поточных линий для термообработки

фирмы Technigraph

|

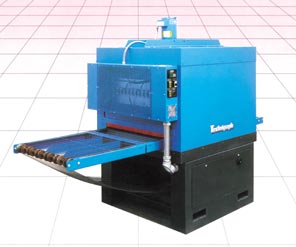

Рис. 2. Поточная линия для термообработки

фирмы Technigraph (Великобритания)

|

Надо сказать, что от конструкции транспортера

зависит равномерный нагрев печатной формы

и степень ее коробления. В наиболее известных

моделях транспортер выполнен в виде металлической

сетки, что обеспечивает сохранение формы

после термообработки. К числу известных

моделей поточных линий для термообработки

офсетных монометаллических печатных форм

относятся линии фирмы Technigraph (Великобритания).

Одна из моделей представлена на рис. 2.

Модульные поточные линии

Полиграфические

предприятия, которым необходимо изготавливать

и подвергать термообработке большое количество

печатных форм, могут использовать поточные

линии для последовательного выполнения

всех требуемых операций обработки и обжига

офсетных форм. Одна из таких линий фирмы

O.V.I.T. представлена на рис. 3.

|

Рис. 3. Линия фирмы O.V.I.T. для последовательного

выполнения всех операций обработки

и обжига

печатных форм

|

Офсетная копия вручную подается в процессор

типа Compact, где выполняются четыре обычные

операции обработки офсетных копий: проявление,

промывка, гуммирование и сушка. Далее

следует открытый участок транспортера

для визуального контроля качества формы

и выполнения (при необходимости) ручной

корректуры с помощью корректурных карандашей

или геля.

После корректуры офсетная форма подается

транспортером в модуль промывки и нанесения

коллоида типа «экран», защищающего пробельные

и печатающие элементы формы в процессе

обжига.

За установкой для термообработки расположен

модуль, в котором происходит промывка

формы, удаление защитного покрытия «экран»

и нанесение обычного коллоида, защищающего

пробельные и печатающие элементы формы

до ее установки в печатную машину, а затем

форма сушится.

В конце поточной линии расположено автоматическое

приемное устройство для готовых термообработанных

форм.

|