«Стандартная»

ситуация, или Стабильность в позитиве.

Часть 2

Отладка формных процессов

| Для того, чтобы

получить качественный оттиск, необходимо

наладить все стадии производственного

процесса. Формный участок не исключение.

Предлагаем вам рекомендации по стандартизации

и отладке формных процессов. |

Увлекающийся практикой

без науки - словно море без руля и компаса:

он никогда

не знает, куда плывет.

Леонардо

да Винчи

Методы

измерения относительных площадей растровых

точек на форме

|

Вадим Севрюгин,

технолог фирмы «Пешта»

|

Для

того, чтобы определить, на сколько процентов

уменьшились тоновые значения растровых

точек при переходе с фотоформы на печатную

форму, необходимо определить относительные

площади точек на печатной форме и контрольной

шкале. С относительной площадью растровых

точек на контрольной шкале все просто

- ее можно проверить денситометром на

просвет (правда, некоторые производители

денситометров рекомендуют калибровать

свои приборы с помощью таких шкал). С

печатной формой гораздо сложнее: по многим

причинам, которые будут рассматриваться

далее, измерения с помощью денситометра

на отражение растровых точек на форме

не считаются достаточно точными, поэтому

должны быть использованы другие методы

измерения. Для

того, чтобы определить, на сколько процентов

уменьшились тоновые значения растровых

точек при переходе с фотоформы на печатную

форму, необходимо определить относительные

площади точек на печатной форме и контрольной

шкале. С относительной площадью растровых

точек на контрольной шкале все просто

- ее можно проверить денситометром на

просвет (правда, некоторые производители

денситометров рекомендуют калибровать

свои приборы с помощью таких шкал). С

печатной формой гораздо сложнее: по многим

причинам, которые будут рассматриваться

далее, измерения с помощью денситометра

на отражение растровых точек на форме

не считаются достаточно точными, поэтому

должны быть использованы другие методы

измерения.

Метод измерения

геометрических размеров. Основным

и единственным точным методом является

измерение геометрических размеров растровых

точек. Если точно известна математическая

форма точек, можно вычислить и ее абсолютную

площадь. Если известна линиатура растра,

то квадрат шага растра даст площадь растровой

ячейки, а относительная площадь будет

равна отношению абсолютных площадей растровой

точки и растровой ячейки. Диаметр круглой

40% растровой точки линиатуры 60 лин/см

составляет примерно 120 мкм, для получения

точности измерения в 0,5 % (как того требует

стандарт) точность измерения диаметра

должна быть меньше 1 мкм. Для проведения

таких измерений стандарт определяет использование

установок, подобных электронному микроскопу

или системе микроскоп-видеокамера.

В качестве примера здесь и далее будем

рассматривать результаты постановки формных

процессов для пластин Fujifilm VPS-E и

копировальной рамы S. Theimer Copymat

(2,5 кВт, 50% режим). Была проведена серия

экспозиций с шагом 1,41 (200, 283, 400,

566, 800) монтажа на прозрачной основе

шкалы UGRA PCW 1982 и реальной фотоформы

с растровыми полями на одну офсетную пластину,

которая затем была обработана в процессоре.

Для второй пластины для каждой экспозиции

проводилось дополнительное экспонирование

с рассеивающей пленкой длительностью 20%

от основного. В качестве контрольного

выбрано поле 40%, точки которого еще не

смыкаются, и их удобно измерять. Форма

точек напоминает ромб с закругленными

углами, характерными измерениями которого

являются диагонали. В руководстве по использованию

шкалы приведена таблица соответствия относительных

площадей через 10% и длин диагоналей.

На системе микроскоп-видеокамера с точностью

0,1 мкм были замерены длины горизонтальных

и вертикальных диагоналей растровых точек

поля 40%. Измерения проводились для пяти

точек одного поля и затем усреднялись.

С помощью программы линейной интерполяции

от известных длин диагоналей для 30% и

40% вычислялись относительные площади

растровых точек отдельно для горизонтальной

и вертикальной диагонали. Результаты измерения

для различных экспозиций приведены в табл.

1 и 2.

Конечно, для типографий иметь такие дорогостоящие

установки нереально, но, с одной стороны,

в последние годы для измерений на форме

появились недорогие приборы, работающие

на аналогичных принципах, и о них речь

пойдет в конце статьи, а, с другой - стандарт

определяет и более доступный косвенный

метод, который очень широко используется

на практике, его описание будет дальше.

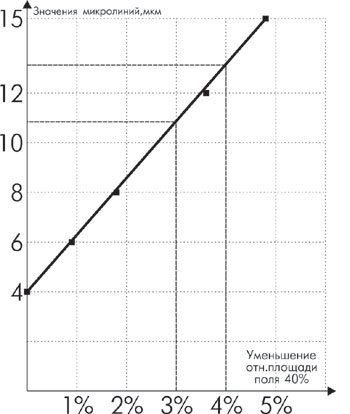

Метод, использующий

шкалы с микролиниями. Оказалось,

что с достаточной точностью для определения

уменьшения тоновых значений растровых

точек на печатной форме могут использоваться

шкалы с полями элементов, содержащие микролинии

(см. авт. справку «Контрольные шкалы»

в «Курсиве» №4-02, с. 26). Каждой экспозиции

соответствует некоторое значение, считанное

со шкалы для воспроизведенного на форме

позитивного элемента с наименьшей толщиной

микролиний. Функция величины, на которую

уменьшается относительная площадь растровых

точек, от считанных при разных экспозициях

значений микролиний является линейной

(рис. 4), причем коэффициент линейности

зависит от разрешения конкретного типа

пластин и условий экспонирования и обработки.

Под разрешением пластин (максимальным)

понимается значение минимальной толщины

микролиний, воспроизводимых одновременно

и в позитиве, и в негативе. Для большинства

импортных пластин, которые удалось протестировать

по методике, данной в стандарте ISO 12218

и руководстве по применению шкалы UGRA

PCW 1982, разрешение было 4..5 мкм. Обычно

приводимое в отечественной литературе

разрешение пластин (10..12 мкм) относится

к воспроизводимым позитивным микролиниям

при уровне экспозиции, дающей чистыми

4–5 поля сенситометрической полутоновой

шкалы, и скорее, является рабочим разрешением

пластин.

|

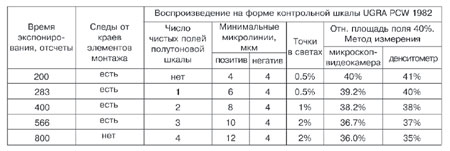

Табл. 1. Результаты тестовых экспозиций

для примера

отладки формных процессов для пластин

Fujifilm VPS-E

|

|

Табл. 2. Результаты тестовых экспозиций

с дополнительным

экспонированием через рассеивающую

пленку для примера отладки

формных процессов для пластин Fujifilm

VPS-E. Графики на

рис. 4, 5, 8 соответствуют данной

таблице

|

Для нахождения разрешения необходимо

провести серию экспозиций на одной пластине

с временем, кратным 1,4 или 2; для каждой

экспозиции передвигаем монтаж по пластине,

защищая от излучения остальную часть поверхности,

например, полосками черной бумаги от упаковки

тех же пластин. При первом экспонировании

копировальный слой не должен быть полностью

удален с пробельных элементов, при последнем

экспозиция должна быть больше той, с которой

будет проходить работа, к примеру, давать

чистыми 5 (0,75 D) или 6 (0,9 D) поля

сенситометрической полутоновой шкалы.

Затем пластина проявляется. Для каждого

значения экспозиции фиксируем значения

воспроизведенных на форме позитивных и

негативных микролиний с минимальной толщиной

(микролинии считаются воспроизведены,

если на форме присутствует более 50% их

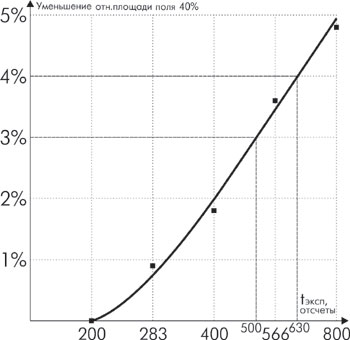

длины). Строим кривые зависимости считанных

значений позитивных и негативных микролиний

от времени экспонирования, отложенного

по десятичному логарифму (рис. 5). Точка

пересечения определяет значение микролиний

в мкм, которое является разрешением пластины.

Для приведенного примера постановки формных

процессов разрешение пластин Fujifilm

VPS-E составляет 4 мкм.

|

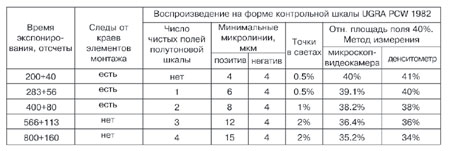

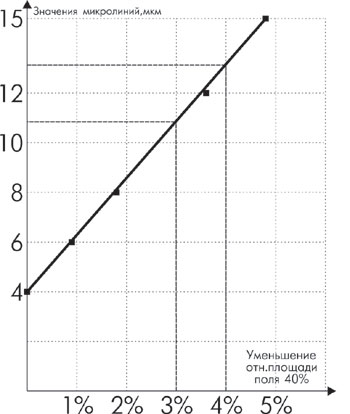

Рис. 4. График линейной зависимости

считанных

значений позитивных микролиний от

уменьшения

относительной площади поля 40%

|

Неизвестным остается коэффициент зависимости

уменьшения тоновых значений растровых

точек от считанных значений позитивных

микролиний. При возможности, как того

и требует стандарт, необходимо провести

такую привязку для конкретных пластин

и условий экспонирования и проявки, измерив

и вычислив относительные площади растровых

точек по основному методу измерения геометрических

размеров, а затем уже для выбора времени

экспонирования и контроля использовать

микролинии. Для приведенного примера на

рис. 4 показан график зависимости считанных

значений позитивных микролиний от уменьшения

относительной площади растровых точек

поля 40%, для контроля за уменьшением

40% поля на 3..4% выбираем микролинии

10 и 12 мкм. Если же провести такие измерения

нет возможности, то лучше воспользоваться

следующими соображениями. Стандарт приводит

зависимости для пластин с разрешением

от 8 до 12 мкм и для пластин до 8 мкм,

указывая, что их большинство. Так, для

последних уменьшению относительной площади

на 3..4% соответствует воспроизведение

микролиний 12..15 мкм. Но так как стандарт

был опубликован 5 лет назад, а разрешение

пластин с тех пор увеличилось, то, как

показывают практические измерения, применение

этих цифр к пластинам с разрешением 4..5

мкм уже некорректно (табл. 1 и 2). В инструкциях

к шкале UGRA PCW 1982 рекомендуется прибавлять

к разрешению пластины 4 мкм, то есть для

большинства пластин получаем 8..9 мкм

для нижней границы и 11..12 мкм для верхней,

при этом тоновые значений растровых точек

для поля 40% уменьшаются на 2..4%. Из

практики постановки формных процессов

в разных типографиях для пластин фирм

Fujifilm, Lastra, Kodak, AGFA обычно уменьшению

тоновых значений на 3..4% (применялся

метод геометрических измерений) соответствует

воспроизведение микролиний 10..12 мкм.

Метод измерения

с помощью денситометра. К причинам,

по которым метод считается не достаточно

точным, обычно относят следующие: низкий

контраст между оптической плотностью копировального

слоя и чистой поверхностью формы; неоднородность

и неповторяемость измерений; наличие оптической

составляющей, увеличивающей размеры растровых

точек.

|

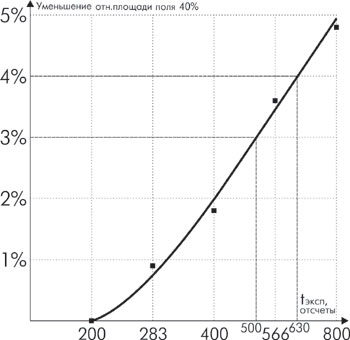

Рис. 5. Графики зависимости считанных

значений

позитивных и негативных микролиний

от

времени экспонирования

|

Рассмотрим вопросы, связанные с контрастом.

Денситометры на отражения имеют обычно

несколько встроенных наборов зональных

светофильтров, каждый из которых включает

красный, зеленый и синий светофильтр,

спектральные характеристики которых стандартизованы

для некоторых областей применения. Стандарт

ISO 5-3 определяет такие наборы, как status:

например, status E для измерения триадных

красок в Европе, status T для аналогичных

измерений в США, а DIN 16536-2 дает спецификации

DIN E. Спектральные характеристики светофильтров

(spectral response) должны быть согласованы

со спектральными характеристиками соответствующих

триадных красок (красный светофильтр для

голубой, зеленый для пурпурной, синий

для желтой, нейтральный для черной). В

копировальный слой пластин вводятся красители

для повышения контраста, но у каждого

производителя пластин копировальный слой

имеет свой цвет, на него нет единых стандартов,

как например, для триадных красок, и соответственно,

нет специальных светофильтров в денситометрах.

Такая несогласованность может приводить

к заниженным оптическим плотностям, поэтому

важным является выбор подходящего набора

(status) и конкретного зонального светофильтра.

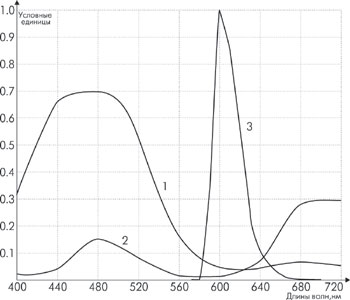

На рис. 6 приведены для примера спектральные

зависимости коэффициента отражения для

голубой краски (по ISO 2846-1) и для копировального

слоя пластин Fujifilm VPS-E (измерения

спектроденситометром с поляризационными

фильтрами) вместе со спектральной характеристикой

зонального светофильтра status E red (по

ISO 5-3). Для измерения оптической плотности

важны только те длины волн, которые поглощаются

красочным слоем (малый коэффициент отражения),

а остальные, которые отражаются и определяют

цвет краски, не должны пропускаться светофильтром.

Из графиков на рис. 6 видно, что и голубая

краска, и копировальный слой вполне могут

измеряться с данным светофильтром. На

практике обычно для измерения печатных

форм лучше выбирать тот status и тот светофильтр

(для большинства типов пластин светофильтр

для измерения голубой краски), для которых

плашка на форме измеряется с максимальной

оптической плотностью. Некоторые производители

денситометров рекомендуют для измерения

пластин использовать широкополосные фильтры,

такие как status T, хотя узкополосные,

например status N, могут давать большие

значения, а еще большие дают измерения

спектроденситометрами для доминантной

волны.

|

Рис. 6. Спектральные характеристики:

1 - голубой краски,

2 - копировального слоя пластин Fujifilm,

3 - зонального светофильтра status

E red

|

В большинство современных денситометров

встраивается пара поляризационных фильтров:

один задает поляризацию падающему на измеряемый

участок потоку света, пропуская электромагнитные

волны только одного направления, а другой,

наоборот, не пропускает электромагнитные

волны с этим направлением. Тем самым отсекается

отраженная от поверхности красочного слоя

и сохранившая поляризацию часть света,

свет же, прошедший через красочный слой,

теряет поляризацию и проходит через второй

фильтр. Поляризационные фильтры искажают

спектральную характеристику светофильтров,

но за счет отсечения рассеянного от поверхности

света повышают значения оптической плотности

и, соответственно, контраст. Результаты

измерений оптической плотности на печатной

форме с поляризационными фильтрами и без

них достаточно сильно отличаются, однако

получаемые значения относительных площадей

примерно равны, так что вопрос здесь,

скорее, в стабильности измерений.

Чистая от копировального слоя алюминиевая

поверхность пластины сильно рассеивает

свет, уменьшая его долю, дошедшую до фотоприемника.

Это приводит к большим, чем для бумаги,

оптическим плотностям: без поляризационных

фильтров это примерно 0,3 D (половина

дошедшего светового потока), с поляризационными

фильтрами это уже 0,6 D (только четверть

дошедшего светового потока). Отсюда и

получается невысокий контраст. Однако

для большинства современных пластин контраст

все же достаточный и соизмерим с тем,

что имеем на бумаге без мелованного покрытия.

Например, для Kodak Polychrome Virage

контраст составляет 1,83 D – 0,63 D =

1,2 D и 1,24 D – 0,32 = 0,92 D при измерениях

с и без поляризационных фильтров, AGFA

Ozasol P5S 1,63 D – 0,65D = 0,98 D для

измерений с поляризационными фильтрами,

Fujifilm VPS-E 1,2 D – 0,32 D = 0,88 D

для измерений без поляризационных фильтров.

На рис. 8 приведен пример зависимости

относительной площади растровых точек

от оптической плотности: 1 - для краски

и бумаги (Ds = 1,66 и Do = 0,11), 2 -

для печатных пластин (измерения без поляризационных

фильтров, Ds = 1,2 и Do = 0,3), 3 - для

печатных пластин (измерения с поляризационными

фильтрами, Ds = 1,8 и Do = 0,6). Расчет

по формуле Мюррея-Дэвиса:

где Ds - оптическая плотность 100% плашки,

D - оптическая плотность измеряемого поля,

Do - оптическая плотность подложки (бумаги

или чистой формы).

Средние наклоны всех трех графиков в

районе 40% достаточно близки и составляют

для 0,01 D (точность измерения большинства

денситометров) от 1,4% до 1,9%. Таким

образом, контраст современных пластин

обеспечивает точность измерения, близкую

к точности измерения для краски и бумаги,

и не является препятствием для измерения

форм денситометром.

Наибольшие сложности в процесс измерения

относительных площадей растровых точек

на форме вносит некоторая неоднозначность

в показаниях, когда даже одно и то же

растровое поле на одной форме может давать

различные значения. Для уменьшения этого

эффекта необходимо принимать некоторые

меры. Формы, проходящие через процессор,

обычно покрываются гуммирующим раствором,

который имеет неоднородный слой и сильно

рассеивает свет при измерениях, поэтому

форму необходимо тщательно промыть и высушить

(нельзя измерять сырую форму). Копировальный

слой изменяет свой цвет на свету, поэтому

желательно форму измерять сразу после

обработки. Даже после промывки на форме

могут оставаться разводы - при измерении

необходимо тщательно следить, чтобы поля,

на которых проходят обнуление, установка

плашки и измерения, были чистые. При изготовлении

пластины подвергают специальной обработке

для получения развитого микрорельефа,

неоднородного по направлению. Это приводит

к сильному рассеиванию света при измерениях,

и при разных направлениях в расположении

денситометра могут быть разные показания.

Денситометр необходимо или располагать

постоянно в одном направлении, или измерять

в двух направлениях (параллельно сторонам

формы) и усреднять полученные значения,

при этом измеряющая головка денситометра

должна быть плотно прижата к поверхности

формы. Для оценки неравномерности рекомендуется

промерить форму в нескольких участках

по чистой поверхности и плашке, отклонения

в измерениях могут вызывать достаточно

большую погрешность вычисления относительной

площади, например, для вышеупомянутых

форм различие в 0,01 D при обнулении на

чистой форме может приводить к отклонениям

примерно в 1,5%, 0,02 D - в 3% и т. д.

Поэтому важно обнуление денситометра и

установку значения плашки проводить рядом

с измеряемым растровым полем. Если измеряется

несколько полей одной шкалы, то обнуление

нужно проводить только один раз рядом

со шкалой и устанавливать значение плашки

на поле шкалы 100%. При этом важно выбирать

режим измерения относительных площадей

(например, Dot Area) и не использовать

автоматические режимы, в том числе и выбора

фильтра для измеряемой краски.

|

Рис. 7. Графики зависимости относительной

площади

растровых точек от оптической плотности:

1- краска и бумага, 2 - печатные пластины

(измерения без поляризационных фильтров),

3 - печатные пластины (измерения с

поляризационными фильтрами)

|

Развитый микрорельеф поверхности пластин

вызывает рассеивание света во всех направлениях,

печатные элементы возвышаются на несколько

мкм и могут задерживать краями некоторую

часть света, вызывая оптическое увеличение

размеров растровых элементов и соответствующих

показаний денситометра. Несколько подобный

эффект на бумаге носит название оптического

растискивания и может составлять более

10% для средних тонов (входит в общее

растискивание печатного процесса). А на

формах краска будет покрывать только копировальный

слой растровой точки, и оптическая составляющая

оказывается при измерениях лишней. Однако

природа этого явления для форм все же

несколько иная: рассеивание по большей

части происходит на поверхности формы,

а не в слое, как в случае с бумагой, и

величина оптического увеличения для формы

представляется незначительной. Для расчета

физической относительной площади растровой

точки производители денситометров применяют

модифицированную формулу Мюррея-Дэвиса

с поправкой Юла-Нильсена, эту поправку

называют n-фактором. Фирма X-Rite рекомендует

для измерения форм брать эту поправку,

равную 1, что и устанавливается по умолчанию

в денситометрах. Techkon считает при измерении

форм обязательным использование n-фактора,

отличного от 1, и предлагает методику

его расчета. GretagMacbeth включает в

свои денситометры функции измерения относительных

площадей растровых точек на формах, подразумевая,

по всей видимости, также n-фактор. При

сравнении между собой денситометров различных

производителей и результатов их измерений

на печатных формах можно заметить, что

те из них, у которых более плотное прижатие

измеряющей головки к поверхности формы,

дают более точные значения и без введения

n-фактора.

Для сравнения с первыми двумя методами

в табл. 1, 2 приведены измерения растрового

поля 40% денситометром (без поляризационных

фильтров, n-фактор равный 1, status N,

зональный светофильтр для Cyan). Как видим,

точность составляет несколько процентов,

и отклонения наблюдаются и в сторону увеличения,

и в сторону уменьшения.

Диапазон допустимых

экспозиций

В

любой копировальной раме присутствует

неравномерность освещенности по площади

при экспонировании (обычно около 20%),

условия экспонирования и проявки даже

при тщательном контроле имеют некоторую

нестабильность во времени. Поэтому важно

оценивать допустимый диапазон экспозиций

(экспозиция включает в себя и время экспонирования,

и уровень освещенности). Он определяется,

в первую очередь, допустимыми величинами

уменьшения тоновых значений поля 40%.

Можно построить график зависимости уменьшения

тоновых значений поля 40% от времени экспонирования,

отложенного по десятичному логарифму.

Для приведенного примера постановки формных

процессов такой график изображен на рис.

8. Для регулярного контроля или при невозможности

применения основного метода геометрических

измерений более полезным оказывается график

зависимости считанных значений микролиний

от времени экспонирования, отложенного

по десятичному логарифму, такой график

приведен на рис. 5.

|

Рис. 8. График зависимости уменьшения

относительной площади

поля 40% от времени экспонирования

|

На графиках для допустимого диапазона

уменьшения тоновых значений (для приведенного

примера 3..4%) или значений микролиний

(10..12 мкм) находим соответствующий диапазон

времен экспонирования (589 и 479 для рис.

5; 630 и 500 для рис. 8). Отношение верхней

границы к нижней (1,23 для рис. 5 и 1,26

для рис. 8) сравниваем с неравномерностью

освещенности (из рис. 2 для данной копировальной

рамы это 1,26 для максимального формата

и 1,18 для формата пластины). Для приведенного

примера неравномерность освещенности по

максимальному формату рамы совпадает с

допустимым диапазоном экспозицией, то

есть нет никакого запаса устойчивости

на нестабильность условий экспонирования

и проявки. Это связано с более высоким,

чем в стандарте ISO 12218, разрешением

пластин, для которых уменьшение тоновых

значений на 3..4% дает слишком узкий диапазон

экспозиций, поэтому необходимо или расширять

допустимый диапазон уменьшения поля 40%

(в инструкциях к шкале UGRA PCW 1982 приводятся

цифры 2..4%), или проводить копирование

только одной формы, располагая ее по центру

рамы.

Максимальный уровень экспозиции приходится

на центр формата копировальной рамы, монтаж

в серии тестовых экспозиций также должен

располагаться около центра для тех экспонирований,

время которых близко к рабочему. Выбираем

рабочее время экспонирования как значение

верхней границы допустимого диапазона

(для приведенного примера 630). При этом

центр пластины будет подвергаться максимально

допустимой экспозиции, тогда как край

пластины с минимальным уровнем освещенности

будет подвергаться примерно минимально

допустимой экспозиции, соответствующей

нижней границе диапазона. Если допустимый

диапазон экспозиций много шире, чем неравномерность

освещенности, то рабочее время экспонирования

можно уточнить, располагая диапазон неравномерности

освещенности примерно по середине диапазона

экспозиций, что даст некоторый запас на

нестабильность процессов экспонирования

и проявки (для нашего примера с учетом

логарифмической шкалы получим 610, но

в данном случае такое уточнение слишком

незначительно и поэтому бессмысленно).

Рекомендации по

отладке процесса и контролю качества

До начала

тестовых работ по выбору основного

и возможно дополнительного времени экспонирования

необходимо проверить условия, влияющие

на изменения размеров растровых точек

при переходе их с фотоформы на печатную

форму:

- Копировальная рама: Рефлектор, стекло,

фотоэлемент должны быть чистыми от пыли.

Проверяем ресурс лампы, проводим измерение

неравномерности освещенности и вычисляем

ее коэффициент, проверяем эффективность

вакуумной системы (см. «Этап экспонирования»).

- Процессор. Проверяем соответствие

температуры раствора и времени прохождения

формы через проявитель по рекомендациям

производителя, далее проводим тест на

состояние проявителя и при необходимости

корректируем его (см. «Этап проявки»).

На монтажной

основе закрепляем контрольную шкалу

c растровыми полями 40% или 50%, полями

высоких светов и теней, сенситометрическую

полутоновую шкалу; при невозможности использования

основного метода измерения относительных

площадей растровых точек обязательна шкала

с микролиниями (см. авт. справку «Контрольные

шкалы», «Курсив» №4-02, с. 26). Все перечисленные

контрольные поля объединены, например,

в шкале UGRA PCW 1982. На этот же монтаж

рекомендуется поместить часть фотоформы

(при возможности с тех фотовыводов и на

той фотопленке, которые используются при

тиражных работах) с теми же растровыми

полями, что и в контрольной шкале.

Проводим

серию экспонирований с временем,

кратными 1,4 или 2, на одной пластине

(см. «Метод, использующий шкалы с микролиниями»).

Обрабатываем пластину в процессоре или

ручным способом. Гуммирующий слой наноситься

не должен, или пластину необходимо повторно

тщательно промыть и высушить.

Для каждой экспозиции:

- при возможности измеряем размеры растровых

точек поля шкалы 40% и вычисляем их

относительную площадь (см. «Метод измерения

геометрических размеров»);

- считываем значения воспроизведенных

минимальных позитивных и негативных

микролиний;

- определяем поле с наименьшей относительной

площадью растровых элементов в светах,

на котором стабильно воспроизведены

точки;

- фиксируем последнее чистое поле сенситометрической

полутоновой шкалы и число переходных

полей (градацию);

- отмечаем наличие следов от монтажа;

- при использовании денситометра для

определения относительных площадей растровых

точек проводим измерения поля 40% (см.

«Метод измерения с помощью денситометра»).

Данные можно заносить в таблицы, аналогичные

табл. 1, 2.

Для считанных

значений микролиний строим график

их зависимости от времени экспонирования,

отложенного по десятичному логарифму,

определяем разрешение пластины, привязываем

считанные значения позитивных микролиний

к уменьшению относительной площади поля

40% и выбираем допустимый диапазон воспроизводимых

микролиний (см.«Метод, использующий шкалы

с микролиниями» и рис. 4, 5).

Выбираем

допустимый диапазон экспозиций

по графику зависимости уменьшения относительной

площади поля 40% (или значений микролиний)

от времени экспонирования (см. Диапазон

допустимых экспозиций и рис. 4, 8).

Если в данном

диапазоне на форме остаются следы монтажа,

то принимаем решение по применяемым мерам

(см. «Выбор времени экспонирования»),

при использовании дополнительного экспонирования

с рассеивающей пленкой необходимо заново

повторить пункты 3–6 и определить допустимый

диапазон экспозиций.

Сравниваем

выбранный допустимый диапазон экспозиций

с неравномерностью освещенности и выбираем

рабочее время экспонирования (см. «Диапазон

допустимых экспозиций»). Для рабочего

времени фиксируем соответствующие значения

микролиний и процент стабильно воспроизведенных

точек в светах, последнее чистое поле

и градацию копии сенситометрической полутоновой

шкалы. Эти параметры будут использоваться

для дальнейшего контроля. Так, для приведенного

примера рабочее время экспонирования 610,

воспроизведены на копии шкалы UGRA PCW

1982: микролинии 12 мкм и точки 2%, 3

поле чистое, а на 4 поле еле заметный

полутон, на полях 5, 6, 7 также полутон,

далее плашка.

Как информационные

фиксируем следующие показатели

для растровых полей шкалы на реальной

фотоформе: стабильно воспроизводимые минимальные

растровые точки в светах и в тенях, процентное

уменьшение поля 40%.

Такие работы рекомендуется проводить

для конкретных типов пластин, копировальной

рамы и условий проявки, а также при замене

лампы.

Для постоянного контроля качества изготовления

печатных форм необходимо на каждую форму

ставить сенситометрическую полутоновую

шкалу типа СПШ-К для контроля условий

экспонирования и проявки. Изменение числа

переходных полей копии шкалы на форме

и их внешнего вида сигнализирует об изменениях

в условиях, но сначала необходимо провести

проверку проявителя (см. «Этап проявки»),

попытаться найти причины изменившихся

условий и только затем корректировать

время экспонирования. Каждую форму также

необходимо контролировать и на выход изменений

тоновых значений растровых точек поля

40% за пределы допустимых норм с помощью

шкалы типа UGRA PCW 1982. При этом или

использовать прямые измерения поля 40%

на форме, или наблюдать с помощью лупы

за воспроизведением микролиний. Если,

на ваш взгляд, нецелесообразно использовать

для каждой пластины шкалу стоимостью от

150 долл., то можно измерять на форме

растровые поля 40% шкалы контроля печатного

процесса, вычислив соответствующие поправки

при их совместном тестировании, и только

при возникновении сомнений или при новой

партии пластин ставить для контроля UGRA

PCW 1982. Важную роль играет место установки

шкал на форму: оно должно быть постоянным;

копии шкал не должны попадать в площадь

печати (необходимо располагать их в хвосте

или голове формы), не должны находиться

при копировании на планке штифтовой приводки

или рядом с ней (можно получить искаженные

результаты) и должны быть как можно ближе

к центру рамы, так как контролируемые

показатели определялись для максимального

уровня освещенности.

Вместо заключения

При

отладке процесса изготовления печатных

форм в копировальной раме с последующей

проявкой в процессоре достаточно контролировать

изменения размеров растровых точек только

по одному контрольному полю 40% или 50%

и поддерживать их стабильными в нормированных

пределах. При выводе форм в CtP-устройствах

ситуация несколько изменяется. Для начала

необходимо сделать выбор: имитировать

градационную характеристику процесса изготовления

форм традиционным способом или проводить

полную линеаризацию процесса по аналогии

с фотовыводом. В первом случае можно пользоваться

при цветоделении привычными профилями

печатных процессов или стандартными установками

в Photoshop, во втором необходимо увеличивать

величину растискивания в ICC-профилях

или в установках Photoshop примерно на

5%, именно на столько происходит уменьшение

растровых точек в средних тонах для качественных

фотоформ, а не специальных шкал при формных

процессах. По всей видимости, должны появляться

или уже есть ICC-профили от различных

производителей на стандартные печатные

процессы с учетом особенности процесса

вывода печатных форм в CtP-устройствах

(или всегда можно построить профиль для

конкретного процесса). В обоих случаях

- имитации или линеаризации - не обойтись

без построения калибровочной кривой для

CtP-устройств для многих растровых полей

по всему диапазону полутонов. Практически

ни один из вышеприведенных методов измерения

относительных площадей растровых точек

на форме не подходит: основной метод слишком

трудоемок и дорог, шкалу с микроэлементами

не поставишь, а электронный ее вариант

если и полезен, то только для выбора экспозиции

в CtP-системах, а третий метод применения

денситометров для форм, выведенных в CtP-системах,

считается еще более неточным, чем для

традиционного процесса. Но как только

появилась массовая потребность в таких

измерениях, все фирмы-производители денситометров

выпустили соответствующие приборы. Принцип

их работы аналогичен и системам микроскоп-видеокамера,

и цифровым фотокамерам: часть растрированного

изображения примерно несколько миллиметров

в диаметре с увеличением проецируется

на ПЗС-матрицу (обычно несколько сот элементов

по вертикали и горизонтали), с которой

после преобразований получаем цифровые

данные об изображении. Это похоже на метод

измерения геометрических размеров растровых

точек, только здесь относительные площади

растровых точек вычисляются не по математическим

формулам, а обработкой полученного оцифрованного

изображения. К таким приборам можно отнести

GretagMacbeth iCPlate, Techkon Digital

MicroScope DMS 910, X-Rite CTP11 Acme

Plate Dot Meter, Viptronic VIPCAM 114/116,

которые имеют диапазон цен от 1200 до

3600 долл. Помимо относительных площадей,

такие приборы обычно измеряют также размер

растровых точек, угол растра и линиатуру,

могут быть использованы для амплитудного

и стохастического методов растрирования,

для измерений на фотоформах, печатных

формах традиционных и CtP-систем, а также

на различных запечатываемых материалах

и имеют возможность просмотра изображений

растровых точек. При осознании факта,

что формные процессы могут влиять на изображения

на оттисках не меньше, чем некалиброванный

фотоавтомат, применение таких приборов

для наладки и контроля процесса изготовления

форм должно стать таким же привычным и

простым, как и применение денситометров

на просвет для контроля и калибровки фотоавтоматов

и денситометров на отражение для контроля

печати.

|