Все

строится на контрастах, или Как добиться

полиграфической гармонии

Роль контраста в процессе контроля качества

печати

| Контраст печати

очень важен при оценке качества оттисков.

От чего он зависит и как его контролировать?

Почему появляется повышенный или заниженный

контраст? В некоторых странах контраст

печати - не только измеряемый параметр,

но и показатель качества настройки

печатной машины. |

|

Александр НЕТЕСОВ,

технолог компании

«Гейдельберг-СНГ»

|

Уровень

качества печатной продукции в настоящее

время значительно вырос, в том числе благодаря

и тому, что постоянно совершенствуется

парк полиграфического оборудования - допечатного,

печатного и отделочного. Выше стали и

требования клиентов к качеству выполнения

заказов. Если раньше одним из основных

требований было наличие совмещения на

оттиске (а на все остальное внимания особенно

не обращали), то сегодня заказчик хочет

четкое, насыщенное, «живое» изображение.

Такой брак, как отмарывание, непропечатка,

«марашки» и т. п. сегодня вообще не обсуждается.

Основной критерий качества - точность

воспроизведения оригинала (цветопробы)

- определяется по основным параметрам:

физическим, колориметрическим и психологическим.

Устранить расхождение между цветопробой

и оттиском практически невозможно. Это

объясняется следующими причинами:

- оттиск изготавливается на ином материале,

чем оригинал;

- оттиск изготавливается с использованием

других красителей (так как спектральные

характеристики красок на оригинале и

красок на оттиске не одинаковы, речь

может идти только о цветовой идентичности

при определенных условиях освещения);

- оптические плотности по цветовым каналам

на оригинале и на оттиске различны,

что, в свою очередь, приводит к различию

в цветовом охвате. Но даже если допустить,

что, с точки зрения колориметрии, совпадение

цветов будет достигнуто, есть еще психологические

факторы, которые все равно не позволят

обеспечить абсолютного совпадения.

Существует еще ряд причин, по которым

невозможно точное воспроизведение оригинала,

предоставляемого заказчиком, одна из которых

- используемое в производстве оборудование.

Понятно, что очень сложно отпечатать на

повидавшей виды однокрасочной машине каталог

турфирмы или рекламный буклет респектабельной

компании.

|

Рис. 1. Шкалы оперативного контроля

печатного процесса:

вверху - «сокращенная», внизу - с

дополнительными

полями контроля растискивания

|

Основным условием получения качественной

продукции является выполнение всех технологических

требований. И только тщательный контроль

технологии на каждом участке производства

- от приема расходных материалов до упаковки

тиража - позволит достичь реального качества.

Но все-таки главенствующая роль в изготовлении

печатной продукции отведена печатному

процессу. По каким критериям определяется

качество оттисков? На что опирается печатник,

мастер или технолог при контроле процесса

печати?

Рис. 2. Комбинированная шкала, позволяющая

контролировать

различные параметры печати

Комментарий

редакции

Роль процесса

печати

Современный

этап развития полиграфии имеет интересную

особенность - подавляющее большинство

специалистов уделяют пристальное

внимание допечатным процессам. Используются

самые совершенные выводные устройства

(которые очень долго и кропотливо

калибруются), высококлассные сканеры

и цифровые камеры, дорогие калиброванные

мониторы. И все это для того, чтобы

обеспечить оригиналу «заветные»

проценты каждого базового цвета,

которые и дают «ту самую» цветопередачу.

И вот после всех этих «мучений»

пленки относят в типографию и ждут

получения «того самого» заветного

результата. Однако результат печати

может оказаться совсем неожиданным.

Дело в том, что печатная машина

имеет огромный набор различных регулировок

и настроек. Как общая, так и зональная

подача краски может варьироваться

в очень широких пределах, а если

сюда добавить регулировку подачи

увлажнения или давления в разных

частях машины, то количество результатов

печати, которые могут быть получены

с одной и той же формы, будет бесконечным.

При этом, как справедливо указано

в статье, оптическая плотность базовых

плашек может быть на допустимом

уровне. Именно поэтому качественный

и предсказуемый результат достигается

только в том случае, если типография

контролирует большое количество

параметров печати.

Есть и другая крайность - если

известно, что в процессе печати

цветопередача регулируется, то можно

особенно не «напрягаться» с допечатной

подготовкой изображений: «в печати

подрегулируем». Однако следует понимать,

что не все можно «подрегулировать».

Например, если на листе для одного

изображения потребуется прибавить

«красненького», а для другого -

«синенького», из этого ничего не

получится - сделать можно только

что-то одно, да и то в небольших

пределах.

Именно поэтому параметры печати

во всем мире пытаются стандартизировать

и использовать одни и те же - как

на этапе допечатной подготовки,

так и непосредственно в процессе

печати. Только необходимо учитывать,

что если на допечатном этапе следовать

стандартам сравнительно легко, то

в процессе печати (с его огромным

количеством регулируемых параметров)

соблюдать их довольно сложно. Вот

почему печатный процесс и следует

считать самым важным в обеспечении

качества конечной продукции.

|

Несовершенство человеческого зрения известно,

и именно в полиграфии это имеет большое

значение. Использование контрольно-измерительного

оборудования в процессе работы стало неотъемлемой

частью производства. Уходит то время,

когда дорогостоящий денситометр выполнял

роль подставки или груза для контрольных

оттисков. Контрольно-измерительное оборудование

позволяет выявить и вовремя устранить

недостатки в процессе производства. Нельзя

забывать, что приборами необходимо пользоваться

в полном объеме заложенных в них функций.

Неоднократно приходилось сталкиваться

с такой ситуацией, когда заказчик оставался

недовольным качеством печати, например,

говорил о ненасыщенности изображений.

Для решения этой проблемы проводятся замеры

денситометром 100-процентных плашек контрольных

оттисков и их сверка со стандартами офсетной

печати. Если все показания соответствуют

установленным нормам, представитель типографии

разводит руками и утверждает, что печатник

выполнил работу с надлежащим качеством,

- заказчик вынужден принимать тираж и

искать причины в качестве допечатной подготовки.

|

|

|

Рис.

3. Изображения с разными значениями растискивания:

а) нормальное, б) слегка завышенное, в)

сильно завышенное

Именно на этап проверки контрольных оттисков

и работу с показаниями денситометра хочется

обратить особое внимание. Любая типография

для контроля своего печатного процесса

использует шкалы оперативного контроля,

но зачастую такие шкалы состоят только

из 100-процентных плашек основных цветов

(рис. 1), что неправильно.

По своему определению, контрольная шкала

- ряд нормированных тестовых элементов,

предназначенных для контроля и оценки

качества различных параметров печатного

процесса. В состав современных шкал входит

большое количество полей, позволяющих

контролировать различные параметры печати,

например, рис. 2.

Если используется «упрощенная» шкала,

исключается возможность контроля наложения

краски, баланса по серому, растискивания

растровых элементов, скольжения, совмещения

и т. д.

Контроль растискивания

Растискивание

- увеличение размеров растровой точки

на оттиске в процессе печати вследствие

повышенного давления в зоне контакта.

Оно влияет на цветопередачу, особенно

в тех случаях, когда цвет образуется наложением

нескольких красок. Растискивание бывает

естественное, которое неизбежно при офсетной

печати, и побочное - оно возникает из-за

нарушения технологии и неправильных регулировок

печатной машины.

Именно растискивание позволяет судить

о таком понятии, как контраст печати.

Контраст печати - величина, определяемая

заполнением теней в момент приближения

растровой точки к оптической заливке.

Эта величина объясняет появление мутности

и ненасыщенности изображения при соблюдении

денситометрических стандартов оптических

плотностей 100-процентных плашек. На рис.

3 приведены три изображения с разными

значениями растискивания: нормальным,

слегка и сильно завышенным. Легко заметить,

что при увеличении растискивания изображение

теряет свой натуральный, «живой» вид.

При этом оптическая плотность контрольных

плашек во всех случаях одинаковая.

Комментарий

редакции

Способ настройки

печатной машины

В

ряде стран (например, Японии) контраст

печати является не только измеряемым

параметром, но и показателем качества

работы самой печатной машины и качества

ее настройки. В этих странах часто

используется такая характеристика,

как «печать с максимально возможным

контрастом». Она предполагает отход

от существующих стандартов, однако

позволяет получить визуально более

привлекательные оттиски, что особенно

важно при печати рекламной продукции

и упаковки.

Технология

состоит в следующем: чтобы получить

очень насыщенные оттиски, следует

нанести более толстый слой краски.

Однако при увеличении толщины красочного

слоя растискивание становится больше

и снижается качество воспроизведения

изображений. Возникает вопрос: до

каких пор можно увеличивать подачу

краски, до каких пор это положительно

сказывается на цветопередаче? Технология

состоит в следующем: чтобы получить

очень насыщенные оттиски, следует

нанести более толстый слой краски.

Однако при увеличении толщины красочного

слоя растискивание становится больше

и снижается качество воспроизведения

изображений. Возникает вопрос: до

каких пор можно увеличивать подачу

краски, до каких пор это положительно

сказывается на цветопередаче?

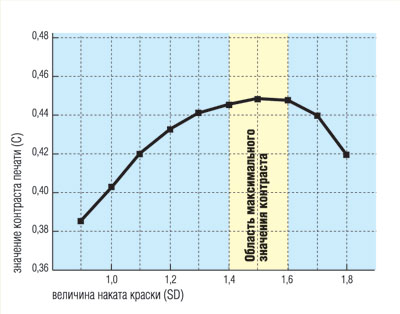

Оказывается, хорошим показателем

является контраст печати. Постепенно

увеличивая подачу краски, проводят

многократные измерения контраста

печати. Затем строят график: по

одной оси -величина наката краски,

по другой - получившееся значение

контраста печати(рисунок). При увеличении

наката краски контраст сначала растет,

затем стабилизируется, а потом начинает

снижаться. В области максимального

значения контраста находится наилучшее

для данной машины соотношение наката

краски и величины растискивания.

Если это значение принять за стандартное

для данного полиграфического предприятия,

можно будет надежно получать очень

насыщенные и яркие оттиски. Эти

параметры необходимо учитывать и

на стадии допечатной подготовки.

|

В настоящее время типографии опираются

на стандарты оптических плотностей в офсетной

печати и показатели допустимого растискивания,

средние значения которых приведены в табл.

1 для разных типов бумаг. Из данных, приведенных

в табл. 1, по формуле Мюррея-Девиса:

Рассчитываются требуемые значения оптических

плотностей для 80-процентного растрового

поля. Зная стандартные значения плотностей

«заливных» плашек, можно рассчитать контраст

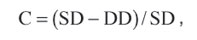

печати (С):

где SD - оптическая плотность заливки,

DD - оптическая плотность растра.

Из данных табл. 1 (допустимые отклонения

растискивания) рассчитываются верхние

и нижние пределы контраста печати - табл.

2. Исходя из того, что значение контраста

печати обратно пропорционально значению

оптической плотности растра, будет наблюдаться

обратная пропорциональность значений контраста

печати и растискивания (рис. 4).

Контроль контраста печати в процессе

работы очень важен. Значительные расхождения

от заданных значений должны заставить

печатника задуматься о внесении изменений

в процесс печати.

Заниженный контраст

В

печати при снижении контраста пробельные

участки между растровыми точками постепенно

заполняются сторонними элементами (показатель

увеличения растискивания) - происходит

постепенное загрязнение офсетных резин

и печатных форм и возникает потребность

в смывке.

|

Рис. 4. График зависимости контраста

и

оптической плотности растра

|

Заниженный контраст может возникнуть

при завышенном давлении между офсетным

и печатным цилиндром. В этом случае необходимо

контролировать толщину и состояние декельного

материала. Рекомендуется установить полужесткий

или жесткий декель. Кроме того, следует

правильно выставлять значение толщины

запечатываемого материала. Если установлено

меньшее значение толщины, может возникнуть

непропечатка, а если большее - начнет

расти растискивание и снижаться контраст

печати. Также на контраст влияет давление

между формным и офсетным цилиндром, избыточное

давление приводит к проскальзыванию и,

как следствие, увеличению растискивания.

Немаловажную роль играет и используемая

в работе краска. Одна и та же краска при

разных температурах может растекаться

по-разному, изменяя тем самым форму и

размер растровой точки. Очень часто для

компенсации недостаточной ширины полосы

контактов увеличивается давление между

раскатными валиками, а это приводит к

выделению тепла при работе (нельзя забывать

об износе валиков) и, соответственно,

нагреву краски, что увеличивает ее текучесть

(уменьшается вязкость). Одной из причин

изменения текучести краски может быть

использование в процессе работы дополнительных

добавок (например, сиккативов), которые

играют роль разбавителя.

Послужить снижению контраста печати может

и увеличение подачи количества краски.

В этом случае необходимо проверить, не

произошло ли наслоения краски на офсетную

резинотканевую пластину. Причиной этого

может быть повышенная липкость краски

из-за ее низкой температуры или попадания

в нее большого количества бумажной пыли.

Завышенный контраст

В

большинстве случаев к повышению контраста

приводит нарушение баланса краска/вода,

в частности, увеличение подачи воды в

процессе печати. Обычно завышенный контраст

наблюдается в начале печати, и если вовремя

не принять меры, то краска может закрепиться

и возникнет отмарывание - избыточное количество

воды затрудняет закрепление краски. Такое

происходит в случае увеличения контраста

не более чем на 20%. В противном случае

необходимо обратить внимание на допечатный

процесс - возможно нарушены режимы экспонирования

пластин. Тогда будет наблюдаться непропечатка

элементов, а также значительная «зернистость»

изображений.

В любом случае, каждая типография должна

придерживаться собственных требований

к качеству, исходя из видов выпускаемой

продукции, используемых материалов и условий

производства. Международные требования

и стандарты являются отправной точкой,

от которой уже происходит дальнейший отсчет

и разрабатываются внутренние нормы.

|