Как

cэкономить на красках, или Скупой платит

дважды...

Неправильный

выбор краски может привести к убыткам

| Многие типографии,

стремясь максимально сократить свои

расходы на производство тиража, пытаются

экономить на красках. Однако так получается,

что от дешевой краски невысокого качества

вред несравнимо больший, чем выгода

от ее дешевизны. |

«Дама, вам яблочки какие

-

подороже или похуже?»

фольклор

овощного рынка

|

Илья Князев, PrintHouse

|

Всем

производителям какого-либо продукта постоянно

приходится задумываться над вопросом,

как же сделать себестоимость этого самого

продукта пониже, а качество - повыше.

Нет, конечно, есть и такие, кто над этим

не задумывается, но речь пойдет не о них,

потому что кажется, что их меньшинство,

да и нелогично это. Всем

производителям какого-либо продукта постоянно

приходится задумываться над вопросом,

как же сделать себестоимость этого самого

продукта пониже, а качество - повыше.

Нет, конечно, есть и такие, кто над этим

не задумывается, но речь пойдет не о них,

потому что кажется, что их меньшинство,

да и нелогично это.

Любая типография живет в наше непростое

время лишь за счет заказов, вырванных

из хищного клюва конкурентов. Период спокойного

существования на государственные субсидии

давно закончился, ушло и время, когда

типографий было очень мало и заказчику

выбирать было просто не из чего.

В наше время на коммерческий успех любой

деятельности влияет такое большое количество

факторов, что одна только их классификация

может занять многие тома. Ограничимся

лишь очевидным тезисом, что любое производство

имеет тем больше шансов на успех, чем

более качественный продукт оно выпускает

и/или чем меньше этот продукт стоит. Таким

образом, в полиграфии необходимым (но,

к сожалению, не достаточным) условием

успеха является умение качественно печатать

при максимальной экономии средств.

Но на практике оказывается все не так

просто. В самом деле, на себестоимость

печатной продукции влияет огромное количество

факторов. Но мы не будем всех их рассматривать.

Чтобы конкретизировать свою задачу, выделим

два аспекта, оказывающих серьезное влияние

на себестоимость и качество печатной продукции.

Рассмотрим детально стоимость полиграфических

расходных материалов и количество связанного

с ними производственного брака.

Договоримся сразу о том, что же понимать

под понятиями «брак» и «полиграфические

расходные материалы». Здесь бывалый полиграфист

усмехнется. Естественно, кто же не знает,

что главным полиграфическим материалом

является бумага. Без нее и полиграфии-то

нет никакой. Однако в данном контексте

бумага нас интересует только как фактор,

влияющий на себестоимость производства

тиража.

Итак, наши расходники - только краски,

печатные формы и некоторые специальные

химикаты. Именно их мы и будем далее рассматривать

как источник успеха или провала полиграфического

производства. А для краткости ограничимся

случаем офсетной печати.

Осталось разобраться с браком. Под этим

неприятным словом договоримся в этой статье

понимать безвозвратно испорченный тираж

или часть тиража, если эта порча случилась

по вине плохих или неверно использованных

расходных материалов (красок, форм, химикатов).

В данной трактовке под категорию брак

попадают также так называемые приладочные

листы тиража, неизбежно возникающие при

любой печати. На самом деле, чем меньше

этих листов - тем лучше, поэтому можно

смело отнести их к браку, который следует

минимизировать, но совсем от которого

избавиться невозможно.

Расчеты просчетов

Для

снижения себестоимости печатной продукции

постоянно приходится экономить. На всем,

на чем можно. Но это не беда. Беда - это

когда экономят на чем нельзя. Но как отличить

одно от другого? Начнем с простого и,

к сожалению, весьма распространенного

на практике примера. Многие типографии,

ужавшие свои расходы до минимума, обращаются

в поисках экономии средств к печатным

краскам. Идея здравая, но здесь следует

разобраться.

При листовой офсетной печати краска,

наносимая на бумагу, составляет 1,0–1,3

г/м2 по сумме триадных цветов. Это на

практике. Отраслевые стандарты диктуют

еще более жесткие ограничения - от 35

г при печати текста до 554 г при печати

заливного фона на 1 тыс. краско-оттисков

формата 60і90 см («Нормы расхода материалов

на полиграфических предприятиях», Москва,

1987 г.) Легко пересчитать, что норматив

диктует использование краски в объеме,

не превышающем 1 г/м2.

|

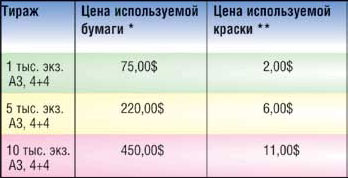

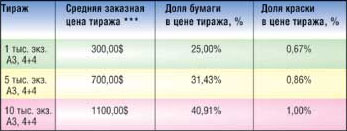

Табл. 1. Cтруктура затрат на краску

и бумагу

при производстве тиража

|

- *) реальная цена с учетом особенностей

фасовки бумаги и отходов при обрезке;

- **) реальная цена с учетом возможных

потерь и отходов;

- ***) средняя цена по Москве на коммерческую

печать с учетом всех материалов и расходов.

Если говорить о наиболее распространенной

в полиграфии бумаге (115 г/м2), то соотношение

массы краски к массе бумаги составляет

1:100. Разумеется, разные типы красок,

равно как и разные виды бумаги, стоят

по-разному. Но в среднем можно считать,

что 1 кг краски для листового офсета стоит

7,00 у. е., а 1 кг мелованной бумаги стоит

1,50 у. е. и 1,25 у. е. - офсетной. Легко

подсчитать, что при отличиях в расходе

краски и бумаги как 1:100, а в их цене

примерно на уровне 4,5:1, соотношение

стоимости краски и бумаги в себестоимости

тиражасоставит 1:25.

Такие предварительные расчеты должны

бы натолкнуть на мысль о ничтожности доли

краски в статье расходов на печать тиража.

Проверим это. Рассмотрим три типичных

для современных условий тиража формата

А3 красочностью 4+4 на мелованной бумаге

130 г/м2 - 1 тыс., 5 тыс. и 10 тыс. экз.

В условиях сокращающейся тиражности 10

тыс. экз. уже считается большим тиражом,

но такие еще встречаются. Допустим, что

для приладки печатнику требуется испортить

250 листов сверх тиража. Это не так мало,

но, поверьте, в целом ряде типографий

были бы рады достичь такого показателя.

В принятых допущениях статья затрат на

краску и бумагу выглядит следующим образом

- см. табл. 1.

Разумеется, все эти вычисления призваны

оценить лишь общее соотношение. Конечно

же, бывают краски гораздо более дешевые

(5,00 у. е. за 1 кг) и гораздо более дорогие

(9,00 у. е. за 1 кг), равно как существует

и разброс цен среди бумаг. Но общая идея

понятна. Стоимость краски ничтожно мала,

в структуре цены тиража она составляет

не более 1%.

Теперь давайте примем тезис, что более

хорошая вещь, как правило, стоит дороже

менее хорошей. То есть хорошая краска

всегда дороже плохой. Обратите внимание

на порядок причины и следствия: именно

хорошая - дороже, а не дорогая - лучше.

Если мы принимаем этот тезис, то остается

найти тот оптимальный баланс качества

и цены, который благотворно повлияет на

наш полиграфический бизнес.

Чем отличается хорошая краска от не очень

хорошей?

- Во-первых, хорошая краска должна иметь

более яркие и чистые пигменты.

- Во-вторых, связующие компоненты хорошей

краски должны обеспечивать более быстрое

закрепление ее на бумаге при продолжительном

времени нахождения краски в кипсейках

и на валах машины без высыхания.

- В-третьих, хорошая краска должна быстрее

высыхать в стопе.

Разумеется, есть и другие отличия хорошей

краски, но три перечисленные - главные

и легко проверяемые. Они характеризуют

как визуальные свойства краски, так и

степень ее «беспроблемности» в печати.

Надо отметить, что именно возможность

беспроблемной работы с краской особенно

ценится полиграфистами.

Пигментация красок

Пигментация

является весьма показательным критерием

качества краски, поскольку она тесно связана

с таким явлением, как структурообразование.

Структурами называют характерные уплотнения,

возникающие в краске, находящейся в состоянии

механического покоя. Образуются они вследствие

взаимодействия частиц пигмента. Именно

структура, достигшая определенной прочности,

активно препятствует движению краски в

красочном аппарате. Есть различные производственные

способы снижения структурообразования

краски. Но самым простым и дешевым способом

является снижение концентрации частиц

пигмента в массе краски. Именно поэтому

цена краски находится в жесткой зависимости

от ее пигментации.

Если снабженец типографии в погоне за

дешевизной польстился на краску со слабой

пигментацией, то это приводит в лучшем

случае к перерасходу краски. Действительно,

для получения требуемой плотности контрольных

плашек печатник вынужден наносить краску

со слабой пигментацией более толстым слоем.

Иногда расход краски увеличивается до

50%. Это при экономии 10–15% при покупке

самой краски. Какая же тут экономия? Но

это еще не самое страшное.

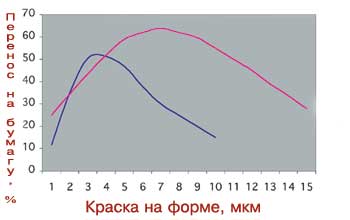

Количество краски, снимаемой с печатной

формы, зависит от толщины слоя краски

на форме нелинейно. Доля (процент) снимаемой

с формы краски имеет свой максимум, который

варьируется в зависимости от характеристик

бумаги (рис. 1).

В связи с этим, избыточная подача краски

на форму может привести к увеличению доли

краски, остающейся на форме. Это, в свою

очередь, чревато нарушением равномерности

раската краски. Тогда могут возникать

неконтролируемые отклонения плотности

краски по полю печати, нарушение цветопередачи

одновременно с невозможностью адекватного

контроля подачи краски. Иными словами,

тираж просто не удается напечатать. Возникает

либо интенсивное отмарывание, либо полное

«непопадание в цвет». Кроме того, излишне

толстый слой краски на печатной форме

разделяется не только неравномерно, но

и с «пылением», то есть переходом мелких

частиц краски не на офсетное полотно,

а в воздух. Образуется воздушная взвесь

мельчайших частиц краски вокруг офсетного

полотна, которые могут оседать на него

обратно или попадать непосредственно на

бумагу или части машины. В результате

на бумаге могут остаться ненужные следы

в виде отдельных небольших пятен краски

или даже легкого «тумана».

Комментарий

редакции

О таблице

Необходимо

отметить, что для точного расчета

затрат на краску и бумагу необходимы

дополнительные данные. Расчеты стоимости

краски в структуре цены производства

тиража на самом деле требуют некоторой

корректировки, не меняющей, впрочем,

общего смысла проведенных расчетов,

но меняющей динамику поведения этой

стоимости.

На самом деле, на количество затраченных

средств на краску существенно влияет

печатное оборудование и используемая

технология печати. Многое зависит,

например, от того, сколько красочных

секций в машине, на которой печатается

тираж. Дело в том, что при закладке

краски в красочный ящик машины и

при смывке этой краски достаточно

много ее просто теряется. Причем

процент потерь тем больше, чем чаще

приходится менять краску в машине

и чем меньше отпечатанный тираж.

Реально посчитать объем потерянной

краски практически невозможно, но

известны порядки: например, при

небольших тиражах (1 тыс. экз.)

малого формата (А3) на тираж потребуется

примерно 250 г краски, в то время,

как при ее зарядке и смывке на двухкрасочной

машине будет потеряно едва ли не

столько же. При увеличении тиража

или при переходе на четрехкрасочную

машину потери сократятся.

Таким образом, авторская таблица

требует небольших поправок, из которых

должно следовать, что при увеличении

тиража доля краски в стоимости производства

тиража должна не расти, а, наоборот,

уменьшаться. Однако сути это не

меняет. Все равно доля краски в

стоимости тиража составляет единицы

процентов, и дальнейшие расчеты

остаются верными. |

Иногда в недостаточно пигментированных

красках искусственно повышают оптическую

плотность. Для этого некоторые производители

добавляют в цветной пигмент черные компоненты,

или попросту - сажу. Наличие таких добавок

легко определить, замерив погрешность

на плашках каждого триадного цвета спектрофотометром.

При таком подходе оптическая плотность

пигмента естественно возрастает. Теоретически

это должно бы было вернуть расход краски

при печати в допустимые рамки. Но возникает

другая неприятность - печать такими красками

существенно изменяет цветопередачу, заложенную

при цветоделении. Печатник, настроив машину

по плотности плашек, едва ли попадет тиражным

оттиском в цветопробу. Если ограничиться

показаниями плотности плашек, то есть

риск, что заказчик не примет тираж из-за

несовпадения с цветопробой. В этом случае

типография либо перепечатывает тираж,

либо платит штрафы, либо и то и другое

одновременно. И уж конечно, заказчик вряд

ли обратится туда повторно.

Если же печатник решит пожертвовать плашками

в пользу цветопробы, то он будет вынужден

существенно увеличить (до трех раз) количество

приладочных листов. То есть их может быть

уже не 250, а 600–700. Согласитесь, что

для коротких тиражей в 1–2 тыс. экз. это

уже очень существенно. Если же отвлечься

от листовой печати и вспомнить о ротационном

офсете, где приладочные оттиски измеряются

уже тысячами (4–5 тыс. экз. считается

нормой), то там увеличение этого показателя

и вовсе недопустимо.

|

Рис. 1. Зависимость количества снимаемой

с

формы краски от характеристик бумаги

|

Но все-таки ни повышенный расход краски,

ни увеличение времени и расходов на приладку,

ни плохая цветопередача не являются главными

проблемами печати некачественными красками.

С учетом того, что краска составляет всего

1% в стоимости тиража, сам по себе увеличенный

расход краски не является столь существенным.

Ну не 1% составляла бы краска, а 2%. Невелика

разница, если вспомнить еще о том, что

нет такого заказчика, который не выторговал

бы себе у типографии скидку в размере

5–10%. Цветопередача - вещь тем более

спорная, если вспомнить об отличиях даже

при сравнении двух цветопробных оттисков,

полученных разными способами. А уж за

приладочные листы и вовсе платит обычно

сам заказчик. Казалось бы, не о чем и

говорить.

Но дело в том, что проблема не заканчивается

увеличенной подачей краски на бумагу,

а лишь начинается с нее - с увеличением

количества краски на оттиске резко возрастает

риск отмарывания. Это, в свою очередь,

ведет к увеличению процента брака или

вовсе к невыполнению заказа. Отмарывание

- вот главный бич некачественной краски

с плохой пигментацией. От него невозможно

избавиться, и именно он является причиной

потери тиражей, постоянных перепечаток,

неоправданно большой себестоимости, убытков

и разорения.

Кроме того, более толстый слой краски

и «схватывается» дольше, но об этом в

следующем разделе.

Итак, сравним полученные достоинства

и недостатки краски худшего качества (в

порядке возрастания значимости).

Достоинства:

- Килограмм краски стоит несколько дешевле

(на 10–15%).

Недостатки:

- Увеличенный расход краски из-за ее

слабой пигментации (до 50%);

- Существенное увеличение отходов бумаги

на приладку (до трех раз);

- Риск потери тиража из-за нарушения

цветопередачи вследствие неправильной

пигментации краски;

- Увеличение брака из-за отмарывания

по причине увеличенной толщины красочного

слоя.

Очевидно, что экономия 10–15% на стоимости

краски может обернуться серьезными проблемами

в печати и в отношениях с заказчиками.

При том, что сама краска занимает всего

1% в стоимости тиража. Невеселая получается

арифметика. Но на этом неприятности не

заканчиваются. Пигментация - пигментацией,

но есть ведь и другие свойства красок.

Первичное закрепление

на бумаге

Рассмотрим

первоначальное закрепление краски на бумаге.

Оно определяется впитыванием краски в

бумагу и поверхностной окислительной полимеризацией.

Закрепление окислением играет решающую

роль для красок, предназначенных для печати

на плохо впитывающих поверхностях (ламинированный

картон, металлизированная бумага и т.

п.) На скорость пленкообразования краски

влияет структура использованных в ней

алкидов и твердых смол. Слабое пленкообразование

ведет к нарушению целостности оттиска

в стопе и, как следствие, к отмарыванию.

Комментарий

редакции

Cпособы

закрепления краски

Дело

в том, что по способу закрепления

краски делятся на несколько групп.

И тут немаловажно понимать, какие

краски для какого способа печати

использовать.

Можно выделить несколько групп

офсетных красок по способу закрепления:

- Краски для листовой офсетной

печати на мелованных бумагах.

Характеризуются тремя основными

способами закрепления: первичное

впитывание сравнительно жидких

фракций, незначительное их испарение,

а также полимеризация для полного

закрепления.

- Краски для листовой офсетной

печати на офсетных бумагах. У

этих красок впитывание и испарение

играет существенно большую роль

в закреплении, чем у красок для

мелованных бумаг.

- Краски для рулонной печати на

мелованных бумагах. Закрепляются

за счет испарения летучих растворителей

в специальных сушках.

- Краски для рулонной печати на

офсетных и газетных бумагах. Во

многом аналогичны краскам для

листовой печати на офсетных бумагах,

но для снижения вязкости и ускорения

закрепления содержат больше легко

испаряющихся компонентов.

- Краски для невпитывающих поверхностей

(полимеров или металла). Все закрепление

происходит за счет полимеризации.

Из-за отсутствия предназначенных

для впитывания или испарения составляющих

оказывается более вязкой и существенно

медленнее «схватывается».

- Краски для специальных видов

закрепления. Существуют краски,

закрепление которых происходит

при воздействии какого-либо излучения

(например ультрафиолетового).

Казалось бы, излишне отмечать,

что при каждой работе следует применять

именно те краски, которые для нее

предназначены. Однако очень часто

встречается, когда для печати на

мелованной бумаге используют краски

для офсетных бумаг (они несколько

дешевле), а потом начинаются трудности

с их закреплением. Они, конечно,

в конце концов высохнут, но произойти

это может не так скоро, как хотелось

бы. |

В традиционных способах печати не менее

важную роль при первоначальном закреплении

краски играет впитывание. Свойство краски

проникать в пористую структуру бумаги

определяется параметрами связующих компонентов.

Здесь есть две крайности и обе они плохи

- недостаточное впитывание и чрезмерное

впитывание. Чрезмерное впитывание чаще

встречается при печати на немелованных

бумагах (особенно - в газетном производстве).

При этом, из-за избыточного проникновения

масел в структуру бумаги, сухой красочный

пигмент осыпается с поверхности оттиска.

Возникает так называемое «меление».

При листовой офсетной печати чаще используются

более дорогие сорта бумаги. В основном

- мелованные бумаги со слабыми впитывающими

свойствами. При этом может происходить

недостаточное проникновение краски в структуру

листа. Часто причиной такого явления выступает

избыточное количество смол или парафинов

в краске, используемых для придания ей

дополнительного глянца. В случае недостаточного

проникновения краски в бумагу, как и в

случае слабого пленкообразования, резко

возрастает риск отмарывания.

Таким образом ясно, что использование

низкотехнологичной краски, изготовленной

на базе упрощенных связующих компонентов,

чревато все тем же отмарыванием. Рискнем

напомнить, что нет более драматического

события при печати тиража, чем отмарывание.

Слипшиеся листы, испорченные иллюстрации,

невыполненный тираж.

Разумеется, отмарывание можно уменьшить

добавлением сиккатива или при помощи противоотмарывающего

порошка. Следует лишь принять в расчет,

что стоимость сиккативов может составлять

до 30 у. е. за кг. Добавляется сиккатив

к краске в пропорции 1:100. Отсюда следует,

что от введения сиккатива стоимость краски

возрастет на 5–10%. Кроме того, чрезмерное

введение сиккатива может привести к «остекленению»

запечатанной поверхности, вследствие чего

она перестанет воспринимать последующие

краски. Противоотмарывающий порошок несколько

дешевле (6–7 у. е. за кг), но он, во-первых,

используется в гораздо большем количестве,

во-вторых, не всегда достаточно эффективен,

в-третьих, его использование неизбежно

порождает трудности при печати на обороте

листа и, в-четвертых, ухудшается глянец

оттиска.

Окончательное

закрепление краски на бумаге

В

отличие от первоначального этапа, окончательное

закрепление краски на оттиске определяется,

главным образом, окислительной полимеризацией

масел, алкидов и твердых смол, входящих

в ее состав. Впитывание уже не играет

ключевой роли.

Скорость высыхания тиража является очень

важным показателем, если речь идет об

интенсивно работающей типографии. Если

тираж сохнет медленно, то его, во-первых,

надо долго сушить (читай - хранить) перед

сдачей заказчику, и, во-вторых, складывать

оттиски в невысокие стопы, так как сырой

оттиск может отмарать в высокой стопе.

Это приводит к необходимости иметь большие

площади для хранения готовых тиражей,

нуждающихся в длительном высыхании. А

производственные площади обычно стоят

денег.

Но, кроме того, использование плохо высыхающей

краски чревато еще и проблемами с лакированием,

которое все в большей степени становится

обязательным атрибутом печати. Да и любая

послепечатная обработка невозможна по

невысохшему тиражу. Печатник вынужден

либо тщательно просушивать тираж, иногда

даже полистно, либо рисковать всем тиражом,

лакируя его «по сырому». Краска под толстым

слоем лака может так и не высохнуть полностью

и будет смазываться от механических воздействий.

Вся работа - в корзину. Нет, конечно,

будет приятный момент, если тираж (вдруг

повезет) примут в макулатуру, но все-таки

это не совсем правильный способ строить

полиграфический бизнес.

Нетрудно сделать вывод из всего вышесказанного:

дешевая краска низкого качества способна

принести полиграфисту вред несравнимо

больший, чем выгода от ее дешевизны. Все

честно, именно краска низкого качества

является предметом нашей критики. Никто

не пытался склонить доверчивого читателя

потратить лишние деньги на дорогие материалы.

Просто с самого начала была принята договоренность:

чем вещь лучше, тем она дороже. Разумеется,

если две абсолютно одинаковые краски (а

таких в природе немало) стоят неодинаково,

то предпочесть надо более дешевую. Это

естественно. Но также естественно подумать

каждый раз, когда возникает соблазн взять

более дешевую краску, - в чем причина

удешевления? Лучше сто раз проверить используемые

краски, чем в ответственный момент получить

неустранимые проблемы с тиражом. И еще

один момент, простите за назойливость,

если краска не удовлетворяет требованиям,

если печатник постоянно недоволен, то

не надо бояться смотреть в сторону более

дорогих красок. Сильно на стоимости тиража

это не скажется, а вот проблемы, возможно,

снимет.

Чем больше воды

в статье, тем она глубже

Коль

скоро все предыдущее изложение вращалось

вокруг краски, есть смысл коснуться предмета,

непосредственно с этой краской взаимодействующего.

Имеется в виду увлажнение. Как ни странно,

но именно на этом, внешне довольно простом

участке возникает большая часть всех проблем

печати.

Причина такой ситуации кроется в том,

что увлажняющий раствор должен обладать

неким набором параметров, которые, в свою

очередь, должны находиться в довольно

узком диапазоне. При этом на значения

этих параметров оказывают сильное влияние

множество внешних факторов, таких как:

- температура воздуха в печатном цехе;

- жесткость используемой воды и структура

растворенных солей;

- скорость печати и динамика температуры

печатной машины;

- качество дозирования концентрированных

добавок и спирта;

- количество раствора, подаваемое печатником

на форму и т. п.

Существуют и другие «источники помех».

Поэтому при таком разнообразии внешних

факторов, оптимальные параметры увлажнения

неодинаковы для разных режимов печати.

Тем не менее, характеристики увлажнения

коренным образом влияют на поведение краски

в процессе печати. Все это делает систему

увлажнения участком, наиболее требующим

внимания. Неверный подбор увлажняющего

раствора (или его неправильное использование)

может привести либо к плохой окислительной

полимеризации краски (проще говоря - краска

не сохнет на бумаге), либо к эмульгированию

и омылению краски (при этом краска смешивается

с увлажняющим раствором и начинает проступать

на пробельных участках).

Выбор подходящего увлажняющего раствора

- несколько более сложная задача, чем

выбор краски, в смысле технологическом,

и в смысле коммерческом. Рассмотрим сначала

коммерческий аспект.

Иногда приходится сталкиваться с ситуацией,

когда выбор концентрата увлажнения основывается

на критерии минимизации его стоимости.

Определенная логика в этом, конечно же,

есть, но логика весьма поверхностная.

Легко заметить, что концентраты увлажнения

выпускают все производители офсетных красок,

многие производители формных пластин и

еще множество химических компаний. В общем,

есть, из чего выбрать. Однако первое,

что бросается в глаза, это гораздо больший

диапазон цен, чем, например, в офсетных

красках. Даже если привести все эти растворы

к единой концентрации (а они бывают как

в виде 2% добавок, так и в 10% концентрации),

то цены за 1 литр могут отличаться в несколько

раз (от 3 до 15 у. е.) Первая неожиданность

состоит в том, что, в отличие от красок,

цена и качество увлажняющего раствора

практически не связаны друг с другом.

Если между ценой офсетной краски и ее

рабочими свойствами обычно можно установить

прямую взаимосвязь, то, говоря о концентратах

увлажнения, такой связи проследить в принципе

невозможно. Тем большее возникает желание

использовать более дешевый вариант.

Но не стоит путать отсутствие взаимосвязи

с обратной зависимостью. Если качество

увлажнения не зависит от его цены, то

это вовсе не означает, что дешевый концентрат

окажется самым подходящим. Может оказаться,

а может и нет. Поэтому единственным критерием

выбора такого концентрата служит его практическая

пригодность в конкретных условиях конкретной

типографии. Действительно, ориентация

на цену увлажняющего раствора еще более

абсурдна, чем ценовой акцент в выборе

краски. При офсетной печати количество

используемого концентрата увлажнения в

5–10 раз меньше количества используемой

краски. Даже если взять самый дорогой

увлажняющий раствор (как говорилось выше

- 15 у. е. за литр), то его вклад в себестоимость

тиража будет в 2–4 раза меньше вклада

любой краски. Если вспомнить, что краска

составляет всего 1% в стоимости изготовления

тиража, то говорить о цене увлажнения

становится просто несерьезно.

Но вот игнорировать увлажнение тоже было

бы ошибкой. Непосредственно контактируя

с краской, увлажнение коренным образом

влияет на ее поведение. Первичное закрепление

краски на бумаге и высыхание, глянец и

контраст, стойкость к истиранию и насыщенность

тона - все эти свойства краски являются

заложниками увлажняющего раствора. Поэтому

увлажнение нужно подбирать внимательно,

осторожно и, что самое главное, осмысленно.

Если для принятия краски к тестированию

в общем случае достаточно, чтобы на банке

было написано «краска для листовой офсетной

печати универсальная», то с увлажнением

все обстоит гораздо более запутанно. Начнем

с того, что концентраты отличаются по

способам печати, для которых они предназначены:

для листового офсета, газетной ротации,

журнальной ротации. Однако, наряду со

специализированными, существуют и универсальные

растворы. Обычно универсальные растворы

разрабатываются для тех потребителей,

которые имеют в своем распоряжении как

листовые, так и рулонные машины. Для этих

типографий удобной оказывается унификация

используемых материалов. Поскольку это

обычно крупные и очень крупные типографии,

они бывают весьма капризными. Поэтому

универсальные растворы делают с дополнительной

поправкой на эту капризность, что и обеспечивает

им неплохие качественные показатели.

После того, как выбор сузился рамками

метода печати, есть смысл вспомнить про

способ увлажнения. Во-первых, системы

увлажнения бывают спиртовыми и традиционными

(бесспиртовыми). Соответственно, и концентраты

увлажнения подразделяются на спиртовые,

традиционные и универсальные. Данная классификация

становится все менее актуальной, так как

подавляющее большинство увлажняющих растворов

подходят и для спиртовых, и для традиционных

систем увлажнения. Однако системы увлажнения

могут отличаться своей принципиальной

схемой - традиционные, форсуночные и щеточные.

В плане такого деления универсальность

увлажнения встречается гораздо реже, используются,

как правило, узкоспециализированные растворы.

Еще одна классификация связана с жесткостью

используемой воды. Традиционно воду подразделяют

на три типа: мягкая (коэффициент жесткости

менее 5 dH), средняя (5–12 dH) и жесткая

(более 12 dH). Соответственно, и увлажняющие

растворы отличаются по допустимой жесткости

воды. Здесь следует обращать внимание

на то, что каждый производитель увлажняющего

раствора может вкладывать свой смысл в

понятие жесткой или мягкой воды. Иными

словами, надо всегда точно знать диапазон

применения того или иного увлажняющего

раствора. Даже универсальные к жесткости

воды средства имеют, на самом деле, определенные

ограничения. Пусть широкие, но все же

ограничения.

Когда все перечисленные выше требования

удовлетворены, начинается самое увлекательное.

С этого момента надо проверить, обеспечивает

ли выбранный раствор необходимые условия

печати. Обычно проверяемыми параметрами

раствора являются его уровень кислотности

(pH) и электропроводность. Электропроводность

готового раствора должна составлять 800–1500

микросименс. Следует заметить, что передозировка

концентрата в готовом растворе приводит

к резкому увеличению этого показателя.

Что же касается уровня кислотности, то

в теории оптимальное значение pH увлажняющего

раствора лежит в диапазоне 5,0–5,5. На

практике, при листовой печати на мелованной

бумаге можно использовать и чуть более

высокие уровни pH - 5,7–5,8, а для газетной

ротационной печати предпочтительно иметь

чуть более кислый раствор на уровне 4,7–4,8.

Надо лишь помнить, что при высоком pH

увлажнения краска быстрее закрепляется,

но выше риск эмульгирования и тенения,

а при низком рН уменьшается риск тенения,

но возрастает риск отмарывания. Поэтому

выбор уровня кислотности - дело деликатное

и индивидуальное. Кстати сказать, различные

концентраты ориентированы на разные диапазоны

кислотности. Причем в рамках своего диапазона

концентраты увлажнения обеспечивают верхний

уровень рН при минимально допустимой концентрации

в воде и нижний уровень - при максимально

допустимой.

Следует помнить, что, во-первых, параметры

увлажнения надо замерять не в смесевом

бачке, а непосредственно на печатной машине,

так как там они могут уже отличаться.

Во-вторых, эти параметры надо тестировать

в течение длительного времени (сутки,

а лучше - несколько суток) и в разных

режимах (скорости печати, бумаги, температуры

- все это влияет на свойства увлажнения).

Увлажняющий раствор тем лучше, чем более

стабильные параметры он обеспечивает.

От технологических особенностей, составляющих,

как выяснилось, главный критерий выбора

увлажняющего раствора, вернемся к коммерческим

вопросам. При таком обилии производителей

концентратов увлажнения трудно сделать

выбор. Многие производители красок настаивают

на использовании с их красками их же увлажняющих

растворов. Определенный резон в таком

подходе есть, особенно если производитель

краски обеспечивает печатника единым технологическим

сервисом по краскам и увлажнению. Исключение

составляют лишь случаи, когда сам по себе

увлажняющий раствор от производителя краски

является неудовлетворительным с точки

зрения качества. Или когда изготовитель

краски не выпускает подходящего концентрата.

На самом деле подобные ситуации не столь

уж редки. Во всех этих случаях можно рассмотреть

альтернативных производителей увлажнения.

Стоит ли говорить, что наиболее качественные

концентраты выпускаются специализированными

химическими компаниями. Более того, целый

ряд производителей красок не выпускают

сами увлажняющие растворы, а заключают

соглашения с такими химическими фирмами,

которые делают увлажнение, маркируя его

именем производителя краски.

Как видно из сказанного, экономить на

цене увлажнения смысла нет никакого, но

анализировать его технологические свойства

следует внимательно и с особым пристрастием.

От того, насколько верно он подобран,

напрямую зависит поведение краски в печати.

При некачественном увлажнении можно получить

полный букет неприятностей: тенение, отмарывание,

плохое высыхание, потеря глянца и тона

краски. Все это ведет к перепечаткам,

конфликтам с заказчиком, убыткам и разорению.

Комментарий

редакции

Наш эксперимент

В

этой статье подробно описано, чем

чреват неправильный выбор краски

для офсетной печати. Мы решили провести

эксперимент с красками разных производителей

и разных ценовых групп, чтобы на

практике разобраться, насколько

они отличаются друг от друга и так

ли это существенно.

И действительно, часто приходится

слышать о том, что однотипные краски

разных производителей различаются

по цветовому тону, кроющей способности,

насыщенности и т. д. Лабораторные

измерения колориметрических свойств

разных красок дают заметные различия

в целом ряде параметров. На рисунке

показаны цветовые координаты базовых

красок нескольких триад известных

производителей. Например, можно

заметить, что две голубые краски

очень заметно отличаются по цветовому

тону. Показатели насыщенности у

этих красок также разные. Мы решили

проверить, как такое различие в

цвете красок повлияет на изображение,

ими напечатанное.

Кроме того, стало интересно, как

другие характеристики краски повлияют

на процесс печати: насколько может

ускорится или замедлится из-за краски

переход с печати лица на печать

оборота, как быстро краска высохнет,

и продукцию можно будет передавать

на обрезку или фальцовку, отмарывается

ли та или иная краска в стопе и

т. д.

Для эксперимента мы использовали

один из наших традиционных тестов.

С лица изображение отпечатано краской

одной марки, с оборота - краской

другой марки. Очень важно было обеспечить

стабильные параметры процесса при

печати двух сторон листа, чтобы

исключить влияние настройки машины

и сократить до минимума участие

печатника в процессе «создания»

изображения. Поэтому печать проводилась

строго «по приборам», хотя визуально

может казаться, что изображения

получились не самыми лучшими.

|

Вместо эпилога

Мы

рассмотрели один узкий, но очень показательный

сегмент офсетной печати - краску и увлажнение.

Стало очевидно, что экономия в полиграфии

далеко не всегда может быть связана с

использованием более дешевых расходных

материалов. Такой подход может быть чреват

не выгодой, а серьезными убытками. И лишь

детальный анализ технологических свойств

позволит подобрать оптимальный спектр

расходных материалов, способных сделать

полиграфический бизнес эффективным и прибыльным.

Естественно, не только краски и увлажнение

нуждаются в детальном изучении при их

подборе. Любой другой материал также следует

оценивать с точки зрения его суммарного

влияния на весь процесс. Просто с другими

материалами подобный анализ будет касаться

несколько иных аспектов работы, иных критериев

оценки и иных сравнительных параметров.

В итоге задача подбора расходных материалов

выглядит сложной и запутанной, таящей

в себе множество подводных камней и неожиданных

ловушек. Но не стоит излишне сгущать краски.

Задача действительно непростая, но разрешимая.

Надо лишь не забывать, что только технологически

грамотное производство имеет шанс на коммерческий

успех. Успешный полиграфический бизнес

невозможен без эффективной технологической

схемы. А разве кто-то думал иначе?

|